Automatisearring hat de manier wêrop fabrikanten kwaliteit yn muzykdoazemeganismen garandearje, revolúsjonearre. Resinte foarútgong beklammet it fermogen om presyzje te ferbetterjen en minsklike flaters te ferminderjen troch ynnovative techniken:

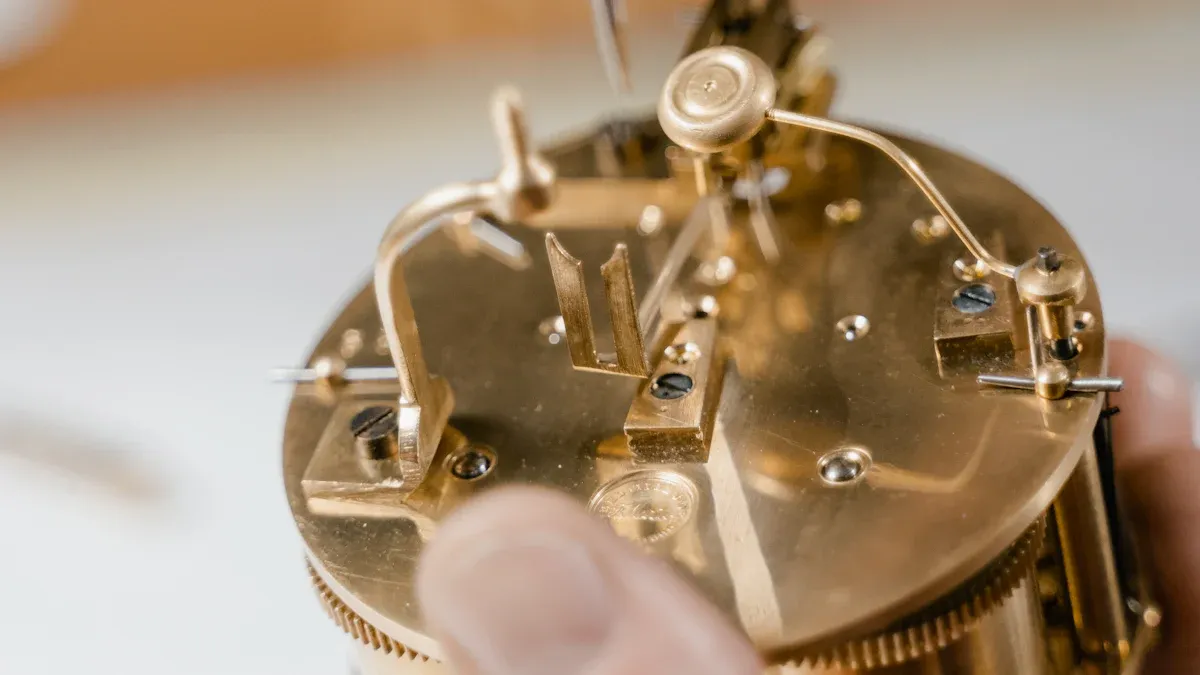

- 3D-printsjen makket yngewikkelde foarmen mei ûnfergelykbere krektens, essensjeel foar de delikate komponinten fan inmuzykdoazemeganisme.

- Opnij ûntworpen struktueren ferbetterje prestaasjes oer krityske ûnderdielen lykas de pinne silinder en kam.

- Materiaalkeuzes, lykas PLA en metalen spacers, ferbetterje de lûdskwaliteit signifikant ynoanpaste muzykdoazen.

Dizze ynnovaasjes meitsje de produksje effisjinter, wêrtroch't konsekwinte kwaliteit yn meganyske muzykdoazen enmuzykdoazebewegingen foar ambachten.

Wichtige punten

- Automatisearring makket muzykdoazekrekter meitsje. It ferminderet flaters en soarget derfoar dat alle ûnderdielen foldogge oan hege noarmen.

- Mei help fan masinefisyhelpt maklik defekten te finen. Dit kontrolearret lytse ûnderdielen om de kwaliteit en prestaasjes stabyl te hâlden.

- Automatisearring besparret tiid en jild. Fluggere kontrôles en minder ôffal betsjutte grutte besparrings en mear winst.

Útdagings yn kwaliteitskontrôle foar muzykdoazemeganismen

Beperkingen fan hânmjittige ynspeksjes

Minslike flater by it opspoaren fan defekten yn yngewikkelde muzykdoazemeganismen

Manuele ynspeksjeshawwe faak muoite om defekten te identifisearjen yn 'e delikate ûnderdielen fan in muzykdoazemeganisme. It yngewikkelde ûntwerp fan ûnderdielen lykas de pinde silinder en kam fereasket in nivo fan presyzje dat minsklike eagen net konsekwint kinne berikke.lytse ûnfolsleinheden kinne de akoestyske prestaasjes fersteure, wat liedt ta ûndergemiddelde lûdskwaliteit. Dizze ôfhinklikens fan manuele metoaden fergruttet de kâns op flaters, foaral by it ynspektearjen fan grutte hoemannichten meganismen.

Ynkonsistente kwaliteit fanwegen subjektive hânmjittige ynspeksjes

Subjektiviteit by hânmjittige ynspeksjes soarget foar ynkonsistinsjes yn produktkwaliteit. Ferskillende ynspekteurs kinne ferskillende noarmen tapasse, wat resulteart yn ûngelikense evaluaasjes. Dizze ynkonsistinsje stelt útdagings foar fabrikanten dy't stribje om te foldwaan oan strange ynternasjonale feiligens- en kwaliteitsnormen. Benammen lytsere fabrikanten hawwe te krijen mei barriêres fanwegen de hege kosten dy't ferbûn binne mei strange testen en neilibjen fan easken.

Ynfloed op produksjeresultaten

Hegere produksjekosten troch ineffisjinsjes

Ineffisjinsjes yn manuele kwaliteitskontrôleprosessen drage by oanhegere produksjekostenWerhelle ynspeksjes en opnij bewurkingssyklusen ferbrûke weardefolle tiid en middels. Dizze ineffisjinsjes kinne budzjetten belastje, foaral foar fabrikanten dy't yngewikkelde muzykdoazemeganismen op skaal produsearje.

Fertragingen by it identifisearjen en oanpakken fan defekten, dy't ynfloed hawwe op de betrouberens fan it produkt

Manuele ynspeksjes slagje der faak net yn om defekten betiid yn 'e produksjesyklus te ûntdekken. Fertrage identifikaasje fan problemen kin de betrouberens fan it einprodukt yn gefaar bringe. Klanten ferwachtsje konsekwinte kwaliteit, en fertragingen yn it oanpakken fan defekten kinne de merkreputaasje en it fertrouwen fan klanten skea dwaan.

Noat:It oanpakken fan dizze útdagings fereasket it oannimmen fan automatisearre oplossingen dy't de presyzje ferbetterje, kosten ferminderje en in konsekwinte kwaliteit garandearje oer alle muzykdoazemeganismen.

Foardielen fan it automatisearjen fan kwaliteitskontrôle yn 'e produksje fan muzykdoazemeganismen

Ferbettere presyzje en krektens

Automatisearre systemen detektearje mikro-defekten en soargje derfoar dat komponinttolerânsjes foldogge oan strange noarmen

Automatisearring yntrodusearret avansearre systemen dy't mikro-defekten kinne identifisearje dy't manuele ynspeksjes faak oersjen. Dizze systemen soargje derfoar dat elke komponint fan inmuzykdoazemeganismehâldt him oan strange tolerânsjes, en behâldt de yngewikkelde lykwicht dy't nedich is foar optimale prestaasjes. Troch gebreken betiid te ûntdekken, kinne fabrikanten foarkomme dat defekte ûnderdielen troch de produksjeline geane, wêrtroch't de kwaliteit fan it einprodukt behâlden wurdt.

Masinefisytechnology ynspektearret yngewikkelde meganismen mei ûnfergelykbere presyzje

Masinefisytechnology revolúsjonearret it ynspeksjeproses troch gebrûk te meitsjen fan kamera's mei hege resolúsje en AI-oandreaune ôfbyldingsanalyse. Dizze technology blinkt út yn it ûndersykjen fan 'e yngewikkelde komponinten fan in muzykdoazemeganisme, lykas de pinne silinder en kam, mei ongeëvenaarde presyzje. Oars as minsklike ynspekteurs behâlde masinefisysystemen in konsekwinte krektens, wêrtroch't sels de lytste ûnfolsleinheden fluch identifisearre en oanpakt wurde.

Ferbettere effisjinsje en kostenbesparring

Fluggere ynspeksjeprosessen ferminderje produksjetiid

Automatisearre kwaliteitskontrôle fersnelt ynspeksjeprosessen signifikant. Masines kinne meardere komponinten tagelyk evaluearje, wêrtroch't de tiid dy't nedich is foar yngeande ynspeksjes ferminderet. Dizze effisjinsje stelt fabrikanten yn steat om produksjesnelheden te ferheegjen sûnder kwaliteit yn gefaar te bringen, wêrtroch't se effektiver foldogge oan 'e easken fan 'e merk.

Automatisearring minimalisearret ôffal en ferleget arbeidskosten, wêrtroch't de winstjouwens ferbettere wurdt

Troch minsklike flaters te ferminderjen, minimalisearret automatisearring materiaalfergriemerij en opnij wurk. It ferleget ek arbeidskosten troch repetitive taken te streamlynjen, wêrtroch arbeiders har kinne rjochtsje op kompleksere ferantwurdlikheden. Neffens gegevens út 'e sektor kin automatisearring de totale produksjekosten mei 30-50% ferminderje en de logistike kosten mei maksimaal 45%. Dizze besparrings ferbetterje direkt de winstjouwens, wêrtroch automatisearring in weardefolle ynvestearring is foar fabrikanten.

| Foardiel | Metrysk/Persintaazje |

|---|---|

| Kostenreduksje | 15-25% yn supply chain management |

| 30-50% yn totaal | |

| 10-40% oan ûnderhâldskosten | |

| 15-20% besparring op arbeidstiid by HR | |

| Logistike kosten | Oant 45% reduksje |

| Kosten foar klanttsjinst | 30-60% ôfname |

| Ferbettering fan krektens | 60% minder minsklike flaters |

| Kwaliteitskontrôle-krektens | 94,5-96% krektens fan defektfoarsizzing |

| AI-ynspeksjekrektens | 99,9% yn ferliking mei 80-90% foar minsken |

Konsekwinte produktkwaliteit

Soarget derfoar dat elk muzykdoazemeganisme foldocht oan hege kwaliteitsnormen, wêrtroch klanttefredenheid en merkreputaasje ferbettere wurde

Automatisearring soarget derfoar dat elk muzykdoazemeganisme oan deselde hege kwaliteitsnormen foldocht. Konsekwinsje yn kwaliteit fergruttet klanttefredenheid, om't keapers betroubere produkten krije dy't prestearje lykas ferwachte. Dizze betrouberens fersterket de merkreputaasje, wêrtroch fabrikanten lykas Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. as lieders yn 'e sektor posisjonearre wurde. Troch superieure produkten te leverjen, kinne bedriuwen langduorjende klantloyaliteit opbouwe en in konkurrinsjefoardiel krije yn 'e merk.

Wichtige technologyen dy't automatisearring oandriuwe yn 'e produksje fan muzykdoazemeganismen

Masinefisysystemen

Kamera's mei hege resolúsje en AI-oandreaune ôfbyldingsanalyse foar defektdeteksje

Masinefisysystemen spylje in wichtige rol yn it automatisearjen fan kwaliteitskontrôle foarmuzykdoazemeganismenDizze systemen brûke kamera's mei hege resolúsje om detaillearre ôfbyldings fan komponinten te meitsjen. Avansearre KI-oandreaune ôfbyldingsanalyse ferwurket dizze ôfbyldings dan om defekten te detektearjen dy't miskien ûntkomme oan minsklike waarnimming. Dizze technology identifisearret ûnfolsleinheden op mikronivo, lykas ferkeard ôfstimde pinnen of unregelmjittige kamtosken, en soarget derfoar dat elk ûnderdiel foldocht oan strange kwaliteitsnormen. Troch masinefisy te yntegrearjen kinne fabrikanten ongeëvenaarde krektens berikke yn defektdeteksje.

Makket ynspeksje fan yngewikkelde komponinten mooglik om funksjonaliteit te garandearjen

It yngewikkelde ûntwerp fan in muzykdoazemeganisme freget om krekte ynspeksje om funksjonaliteit te garandearjen. Masinefisysystemen blinke út op dit mêd troch komplekse komponinten lykas de pinde silinder en kam mei útsûnderlike presyzje te analysearjen. Dizze systemen evaluearje dimensjes, ôfstimming en oerflakkwaliteit, en soargje derfoar dat elk ûnderdiel harmonieus funksjonearret. Dit nivo fan kontrôle garandearret dat it einprodukt de winske lûdskwaliteit en meganyske prestaasjes leveret, wêrtroch't klanttefredenheid ferbettere wurdt.

IoT en sensoryntegraasje

Realtime monitoring fan meganyske komponinten foar iere defektdeteksje

It Ynternet fan Dingen (IoT) en sensoryntegraasje meitsje real-time monitoring fan meganyske komponinten tidens produksje mooglik. Sensoren ynbêde yn 'e produksjeapparatuer sammelje gegevens oer parameters lykas trilling, temperatuer en ôfstimming. Dizze gegevens helpe potinsjele defekten betiid yn it proses te identifisearjen, wêrtroch't foarkomt dat defekte komponinten troch de produksjeline foarútgong. Troch problemen fluch oan te pakken, kinne fabrikanten ôffal ferminderje en de betrouberens fan har muzykdoazemeganismen behâlde.

Gegevens sammelje en analysearje om produksjeprosessen te optimalisearjen

IoT-systemen detektearje net allinich defekten, mar sammelje ek weardefolle gegevens yn 'e heule produksjesyklus. Dizze gegevens jouwe ynsjoch yn apparatuerprestaasjes, materiaalgebrûk en proseseffisjinsje. Fabrikanten kinne dizze ynformaasje analysearje om trends te identifisearjen, workflows te optimalisearjen en de algemiene produktiviteit te ferbetterjen. Bygelyks, gegevensanalyse kin patroanen yn it foarkommen fan defekten oan it ljocht bringe, wêrtroch bedriuwen har prosessen kinne oanpasse om flaters te minimalisearjen. Dizze proaktive oanpak ferbetteret sawol kwaliteit as effisjinsje.

Robotyka yn gearkomste en ynspeksje

Robotyske earms foar presys ôfhanneljen en gearstallen fan delikate muzykdoazemeganismen

Robotearmen hawwe it gearstallingsproses foar muzykdoazemeganismen transformearre. Dizze robots behannelje delikate ûnderdielen mei presyzje, wêrtroch't se krekte pleatsing en útrjochting garandearje. Harren fermogen om repetitive taken mei konsekwinte krektens út te fieren ferminderet it risiko op skea oan kwetsbere ûnderdielen. Robotearmen kinne bygelyks de fêstmakke silinder en kam mei krekte tolerânsjes gearstalle, wêrtroch't it yngewikkelde lykwicht dat nedich is foar optimale lûdsproduksje behâlden wurdt.

Automatisearre ynspeksjeprosessen om konsekwinte kwaliteit te behâlden

Neist gearstalling spilet robotika in krúsjale rol yn automatisearre ynspeksje. Robots dy't foarsjoen binne fan avansearre sensoren en kamera's kinne ôfmakke produkten ynspektearje op defekten, wêrtroch't in konsekwinte kwaliteit oer alle ienheden garandearre wurdt. Dizze automatisearre ynspeksjes eliminearje fariabiliteit en subjektiviteit, en leverje elke kear betroubere resultaten. Troch robotika te yntegrearjen yn sawol gearstalling as ynspeksje, kinne fabrikanten operaasjes streamline en de kwaliteit fan har muzykdoazemeganismen ferbetterje.

Stappen om automatisearring te ymplementearjen yn 'e produksje fan muzykdoazemeganismen

Evaluearje hjoeddeistige prosessen

Identifisearje knelpunten en ineffisjinsjes yn hânmjittige kwaliteitskontrôle

De earste stap yn it ymplementearjen fan automatisearring omfettet in yngeande evaluaasje fan besteande prosessen. Fabrikanten moatte knelpunten identifisearje dy't de produksje fertrage en ineffisjinsjes yn hânmjittige kwaliteitskontrôle. Bygelyks, werhelle ynspeksjes of opnij bewurkjen syklusen fereaskje faak tefolle tiid en middels. Troch dizze problemen oan te wizen, kinne bedriuwen bepale wêr't automatisearring de grutste ynfloed sil hawwe.

Evaluearje defektsifers en gebieten foar ferbettering

It analysearjen fan defektsifers jout weardefolle ynsjoch yn 'e kwaliteit fan hjoeddeistige produksjemetoaden. Fabrikanten moatte histoaryske gegevens besjen om patroanen yn defekten en gebieten te identifisearjen dy't ferbettering nedich binne. Dizze analyze helpt by it prioritearjen fan automatisearringsynspanningen, en soarget derfoar dat krityske pinepunten, lykas de ynspeksje fan yngewikkelde komponinten yn in muzykdoazemeganisme, earst oanpakt wurde.

Selektearje de juste automatisearringsark

Kies technologyen dy't oanpast binne oan 'e spesifike behoeften fan' e produksje fan muzykdoazemeganismen

It selektearjen fan de juste ark is krúsjaal foar suksesfolle automatisearring. Fabrikanten moatte har rjochtsje op technologyen dy't ûntworpen binne foar de unike easken fan 'e produksje fan muzykdoazemeganismen. Bygelyks, masinefisysystemen en robotearmen binne ideaal foar it ynspektearjen en gearstallen fan delikate komponinten. Oplossingen op maat soargje derfoar dat automatisearring oerienkomt mei produksjedoelen en de algemiene effisjinsje ferbetteret.

Soargje foar skalberens en kompatibiliteit mei besteande systemen

Automatisearringsark moatte naadloos yntegrearje mei hjoeddeistige produksjesystemen. Skalberens is in oare wichtige oerweging, om't produksjefragen yn 'e rin fan' e tiid kinne tanimme. It kiezen fan fleksibele technologyen stelt fabrikanten yn steat om har automatisearringsmooglikheden út te wreidzjen sûnder wichtige ûnderbrekkingen. Dizze oanpak soarget foar oanpasberens en kosten-effektiviteit op lange termyn.

Trein personiel en kontrolearje prestaasjes

Jou wiidweidige training foar operators en technici

Training spilet in wichtige rol yn 'e suksesfolle ymplemintaasje fan automatisearring. Operators en technici moatte begripe hoe't se automatisearre systemen effektyf brûke en ûnderhâlde kinne. Trainingsprogramma's moatte gebieten behannelje lykas probleemoplossing, systeemkalibraasje en gegevensynterpretaasje. In goed oplaat personiel minimalisearret downtime en soarget foar soepele operaasjes.

| Bewiistype | Beskriuwing |

|---|---|

| Bias yn gegevens | Minslike ynteraksjes kinne foaroardielen yn datasets yntrodusearje, dy't in soarchfâldige resinsje nedich makket. |

| Modelkompleksiteit | De swarte-doaze-aard fan djippe learmodellen ûnderstreket de needsaak foar personielstraining. |

| Tsjinstlizzende oanfallen | Training bereidt personiel foar op it ferminderjen fan risiko's lykas fijannige oanfallen op modellen. |

Kontinu kontrolearje en optimalisearje automatisearre systemen foar topprestaasjes

Automatisearring fereasket trochgeande monitoaring om topprestaasjes te behâlden. Regelmjittige systeemevaluaasjes helpe by it identifisearjen fan gebieten foar optimalisaasje, lykas it fynôfstimmen fan masinefisy-algoritmen of it opnij kalibrearjen fan robotearmen. Proaktyf ûnderhâld soarget derfoar dat automatisearre systemen oer de tiid konsekwinte kwaliteit en effisjinsje bliuwe leverjen.

Automatisearring fan kwaliteitskontrôletransformaasjesproduksje fan muzykdoazemeganismetroch te soargjen foar presyzje, effisjinsje en kosten-effektiviteit.

Bedriuwen lykas Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. brûke automatisearring om superieure produktkwaliteit te leverjen, operaasjes te streamlynjen en winst te maksimalisearjen. Harren ynset foar ynnovaasje posisjonearret harren as lieders yn 'e sektor, en set noarmen foar betrouberens en klanttefredenheid.

Pleatsingstiid: 23 maaie 2025

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur