آٹومیشن نے مینوفیکچررز کے میوزک باکس میکانزم میں معیار کو یقینی بنانے کے طریقے میں انقلاب برپا کر دیا ہے۔ حالیہ پیشرفت اس کی درستگی کو بڑھانے اور جدید تکنیکوں کے ذریعے انسانی غلطی کو کم کرنے کی صلاحیت کو اجاگر کرتی ہے:

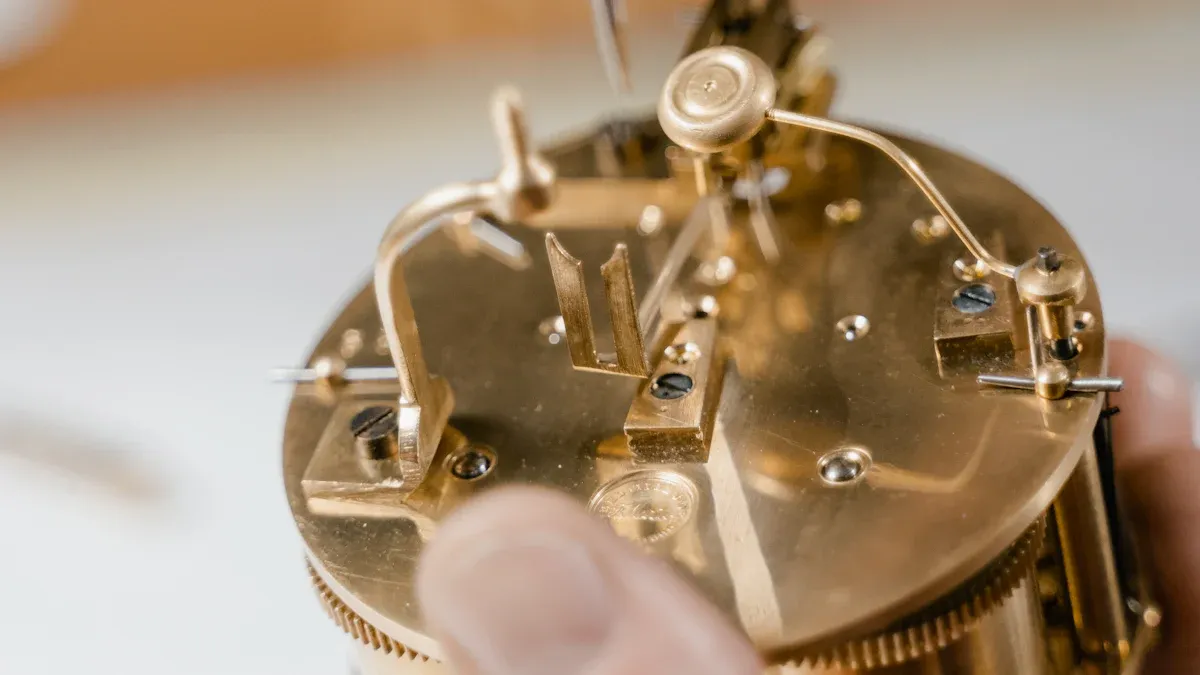

- 3D پرنٹنگ بے مثال درستگی کے ساتھ پیچیدہ شکلیں بناتی ہے۔کے نازک اجزا کے لیے اہممیوزک باکس میکانزم.

- نئے سرے سے ڈیزائن کیے گئے ڈھانچے پِنڈ سلنڈر اور کنگھی جیسے اہم حصوں میں کارکردگی کو بہتر بناتے ہیں۔

- مواد کے انتخاب، جیسے پی ایل اے اور میٹل اسپیسر، نمایاں طور پر آواز کے معیار کو بڑھاتے ہیں۔اپنی مرضی کے مطابق میوزک بکس.

یہ اختراعات مینوفیکچرنگ کو زیادہ موثر بناتی ہیں، مکینیکل میوزک بکس میں مستقل معیار کو یقینی بناتی ہیں اوردستکاری کے لیے میوزک باکس کی نقل و حرکت.

کلیدی ٹیک ویز

- آٹومیشن میوزک باکس بناتی ہے۔زیادہ درست بنانا. یہ غلطیوں کو کم کرتا ہے اور اس بات کو یقینی بناتا ہے کہ تمام حصے اعلی معیار پر پورا اترتے ہیں۔

- مشین وژن کا استعمالآسانی سے نقائص تلاش کرنے میں مدد کرتا ہے۔ یہ معیار اور کارکردگی کو مستحکم رکھنے کے لیے چھوٹے حصوں کی جانچ کرتا ہے۔

- آٹومیشن وقت اور پیسہ بچاتا ہے۔ تیز چیک اور کم فضلہ کا مطلب ہے بڑی بچت اور زیادہ منافع۔

میوزک باکس میکانزم کے لیے کوالٹی کنٹرول میں چیلنجز

دستی معائنہ کی حدود

پیچیدہ میوزک باکس میکانزم میں نقائص کا پتہ لگانے میں انسانی غلطی

دستی معائنہاکثر میوزک باکس میکانزم کے نازک اجزاء میں نقائص کی نشاندہی کرنے کی جدوجہد کرتے ہیں۔ پن بند سلنڈر اور کنگھی جیسے حصوں کے پیچیدہ ڈیزائن کے لیے درستگی کی سطح کی ضرورت ہوتی ہے جسے انسانی آنکھیں مستقل طور پر حاصل نہیں کر سکتیں۔ یہاں تک کہمعمولی خامیاں صوتی کارکردگی میں خلل ڈال سکتی ہیں۔, subpar آواز کے معیار کی طرف جاتا ہے. دستی طریقوں پر یہ انحصار غلطیوں کے امکانات کو بڑھاتا ہے، خاص طور پر جب میکانزم کی بڑی مقدار کا معائنہ کیا جائے۔

ساپیکش دستی معائنہ کی وجہ سے غیر متوازن معیار

دستی معائنے میں تابعیت پروڈکٹ کے معیار میں تضاد پیدا کرتی ہے۔ مختلف انسپکٹرز مختلف معیارات کا اطلاق کر سکتے ہیں، جس کے نتیجے میں ناہموار تشخیصات ہوتے ہیں۔ یہ عدم مطابقت مینوفیکچررز کے لیے چیلنجز کا باعث بنتی ہے جس کا مقصد سخت بین الاقوامی حفاظت اور معیار کے معیارات کو پورا کرنا ہے۔ چھوٹے مینوفیکچررز، خاص طور پر، سخت جانچ اور تعمیل سے منسلک زیادہ اخراجات کی وجہ سے رکاوٹوں کا سامنا کرتے ہیں۔

مینوفیکچرنگ کے نتائج پر اثر

نااہلی کی وجہ سے پیداواری لاگت زیادہ ہے۔

دستی کوالٹی کنٹرول کے عمل میں ناکامیاں اس میں اہم کردار ادا کرتی ہیں۔اعلی پیداوار کے اخراجات. بار بار معائنہ اور دوبارہ کام کرنے کے چکر میں قیمتی وقت اور وسائل ضائع ہوتے ہیں۔ یہ ناکاریاں بجٹ پر دباؤ ڈال سکتی ہیں، خاص طور پر ایسے مینوفیکچررز کے لیے جو پیمانے پر پیچیدہ میوزک باکس میکانزم تیار کرتے ہیں۔

نقائص کی نشاندہی اور ان کو دور کرنے میں تاخیر، مصنوعات کی وشوسنییتا کو متاثر کرتی ہے۔

دستی معائنہ اکثر پروڈکشن سائیکل کے اوائل میں نقائص کا پتہ لگانے میں ناکام رہتے ہیں۔ مسائل کی شناخت میں تاخیر حتمی مصنوع کی وشوسنییتا سے سمجھوتہ کر سکتی ہے۔ صارفین مسلسل معیار کی توقع رکھتے ہیں، اور نقائص کو دور کرنے میں تاخیر برانڈ کی ساکھ اور کسٹمر کے اعتماد کو نقصان پہنچا سکتی ہے۔

نوٹ:ان چیلنجوں سے نمٹنے کے لیے خودکار حل اپنانے کی ضرورت ہوتی ہے جو درستگی کو بڑھاتے ہیں، لاگت کو کم کرتے ہیں، اور تمام میوزک باکس میکانزم میں یکساں معیار کو یقینی بناتے ہیں۔

میوزک باکس میکانزم مینوفیکچرنگ میں خودکار کوالٹی کنٹرول کے فوائد

بہتر صحت سے متعلق اور درستگی

خودکار نظام مائیکرو نقائص کا پتہ لگاتے ہیں اور اس بات کو یقینی بناتے ہیں کہ اجزاء کی رواداری سخت معیارات پر پورا اترتی ہے۔

آٹومیشن ایسے جدید نظاموں کو متعارف کراتی ہے جو مائیکرو نقائص کی نشاندہی کرنے کے قابل ہوتے ہیں جنہیں دستی معائنہ اکثر نظر انداز کر دیتے ہیں۔ یہ نظام اس بات کو یقینی بناتے ہیں کہ ہر جزو aمیوزک باکس میکانزمزیادہ سے زیادہ کارکردگی کے لیے درکار پیچیدہ توازن کو برقرار رکھتے ہوئے سخت رواداری کی پابندی کرتا ہے۔ خامیوں کا جلد پتہ لگا کر، مینوفیکچررز ناقص پرزوں کو پروڈکشن لائن کے ذریعے آگے بڑھنے سے روک سکتے ہیں، اور حتمی پروڈکٹ کے معیار کی حفاظت کرتے ہیں۔

مشین وژن ٹیکنالوجی پیچیدہ میکانزم کا بے مثال درستگی کے ساتھ معائنہ کرتی ہے۔

مشین ویژن ٹیکنالوجی ہائی ریزولوشن کیمروں اور اے آئی سے چلنے والی تصویری تجزیہ کا استعمال کرکے معائنہ کے عمل میں انقلاب برپا کرتی ہے۔ یہ ٹکنالوجی میوزک باکس میکانزم کے پیچیدہ اجزاء کی جانچ کرنے میں مہارت رکھتی ہے، جیسے کہ پن بند سلنڈر اور کنگھی، بے مثال درستگی کے ساتھ۔ انسانی معائنہ کاروں کے برعکس، مشین وژن کے نظام مستقل درستگی کو برقرار رکھتے ہیں، اس بات کو یقینی بناتے ہوئے کہ چھوٹی چھوٹی خامیوں کی بھی نشاندہی کی جائے اور ان کا فوری طور پر ازالہ کیا جائے۔

بہتر کارکردگی اور لاگت کی بچت

تیز تر معائنہ کے عمل سے پیداوار کا وقت کم ہوتا ہے۔

خودکار کوالٹی کنٹرول معائنہ کے عمل کو نمایاں طور پر تیز کرتا ہے۔ مشینیں ایک ساتھ متعدد اجزاء کا جائزہ لے سکتی ہیں، مکمل معائنہ کے لیے درکار وقت کو کم کرتی ہیں۔ یہ کارکردگی مینوفیکچررز کو معیار پر سمجھوتہ کیے بغیر پیداوار کی شرح میں اضافہ کرنے کی اجازت دیتی ہے، مارکیٹ کے مطالبات کو زیادہ مؤثر طریقے سے پورا کرتے ہیں۔

آٹومیشن فضلہ کو کم کرتا ہے اور مزدوری کے اخراجات کو کم کرتا ہے، منافع میں اضافہ کرتا ہے۔

انسانی غلطی کو کم کرکے، آٹومیشن مادی فضلے اور دوبارہ کام کو کم سے کم کرتی ہے۔ یہ دہرائے جانے والے کاموں کو ہموار کرکے مزدوری کے اخراجات کو بھی کم کرتا ہے، کارکنوں کو زیادہ پیچیدہ ذمہ داریوں پر توجہ مرکوز کرنے کے قابل بناتا ہے۔ صنعت کے اعداد و شمار کے مطابق، آٹومیشن مجموعی پیداواری لاگت میں 30-50% اور لاجسٹکس کے اخراجات میں 45% تک کمی کر سکتی ہے۔ یہ بچتیں براہ راست منافع میں اضافہ کرتی ہیں، آٹومیشن کو مینوفیکچررز کے لیے ایک قیمتی سرمایہ کاری بناتی ہے۔

| فائدہ | میٹرک/فیصد |

|---|---|

| لاگت میں کمی | سپلائی چین مینجمنٹ میں 15-25٪ |

| مجموعی طور پر 30-50٪ | |

| دیکھ بھال کے اخراجات میں 10-40٪ | |

| 15-20% HR مزدوری کے وقت کی بچت | |

| لاجسٹک اخراجات | 45% تک کمی |

| کسٹمر سروس کے اخراجات | 30-60% کمی |

| درستگی میں بہتری | 60% کم انسانی غلطیاں |

| کوالٹی کنٹرول کی درستگی | 94.5-96% خرابی پیشین گوئی کی درستگی |

| AI معائنہ کی درستگی | 99.9% انسانوں کے لیے 80-90% کے مقابلے میں |

مسلسل مصنوعات کے معیار

یقینی بناتا ہے کہ ہر میوزک باکس میکانزم اعلیٰ معیار کے معیارات پر پورا اترتا ہے، صارفین کی اطمینان اور برانڈ کی ساکھ کو بہتر بناتا ہے۔

آٹومیشن اس بات کو یقینی بناتا ہے کہ ہر میوزک باکس میکانزم ایک ہی اعلی معیار کے معیار پر پورا اترتا ہے۔ معیار میں مستقل مزاجی سے صارفین کی اطمینان میں اضافہ ہوتا ہے، کیونکہ خریداروں کو قابل اعتماد مصنوعات ملتی ہیں جو توقع کے مطابق کارکردگی کا مظاہرہ کرتی ہیں۔ یہ وشوسنییتا برانڈ کی ساکھ کو مضبوط کرتی ہے، پوزیشننگ مینوفیکچررز جیسے Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. کو صنعت میں رہنما کے طور پر۔ اعلیٰ مصنوعات کی فراہمی کے ذریعے، کمپنیاں طویل مدتی گاہک کی وفاداری پیدا کر سکتی ہیں اور مارکیٹ میں مسابقتی برتری حاصل کر سکتی ہیں۔

میوزک باکس میکانزم مینوفیکچرنگ میں کلیدی ٹیکنالوجیز ڈرائیونگ آٹومیشن

مشین وژن سسٹمز

خرابی کا پتہ لگانے کے لیے ہائی ریزولوشن کیمرے اور AI سے چلنے والی تصویر کا تجزیہ

مشین ویژن سسٹمز کوالٹی کنٹرول کو خودکار بنانے میں اہم کردار ادا کرتے ہیں۔میوزک باکس میکانزم. یہ سسٹم اجزاء کی تفصیلی تصاویر لینے کے لیے ہائی ریزولوشن کیمرے استعمال کرتے ہیں۔ اعلی درجے کی AI سے چلنے والی تصویری تجزیہ پھر ان نقائص کا پتہ لگانے کے لیے ان تصاویر پر کارروائی کرتا ہے جو انسانی مشاہدے سے بچ سکتے ہیں۔ یہ ٹکنالوجی مائیکرو لیول کی خامیوں کی نشاندہی کرتی ہے، جیسے غلط طریقے سے پن یا کنگھی کے بے ترتیب دانت، اس بات کو یقینی بناتے ہوئے کہ ہر حصہ سخت معیار کے معیار پر پورا اترتا ہے۔ مشین کے وژن کو یکجا کرکے، مینوفیکچررز نقائص کا پتہ لگانے میں بے مثال درستگی حاصل کر سکتے ہیں۔

فعالیت کو یقینی بنانے کے لیے پیچیدہ اجزاء کے معائنہ کی سہولت فراہم کرتا ہے۔

میوزک باکس میکانزم کا پیچیدہ ڈیزائن فعالیت کو یقینی بنانے کے لیے عین معائنہ کا مطالبہ کرتا ہے۔ مشین وژن کے نظام پیچیدہ اجزاء جیسے پنڈ سلنڈر اور کنگھی کو غیر معمولی درستگی کے ساتھ تجزیہ کرکے اس علاقے میں بہترین کارکردگی کا مظاہرہ کرتے ہیں۔ یہ نظام طول و عرض، سیدھ، اور سطح کے معیار کا جائزہ لیتے ہیں، اس بات کو یقینی بناتے ہوئے کہ ہر حصہ ہم آہنگی سے کام کرتا ہے۔ جانچ کی یہ سطح اس بات کی ضمانت دیتی ہے کہ حتمی پروڈکٹ مطلوبہ صوتی معیار اور مکینیکل کارکردگی فراہم کرتی ہے، جس سے صارفین کی اطمینان میں اضافہ ہوتا ہے۔

آئی او ٹی اور سینسر انٹیگریشن

ابتدائی خرابی کا پتہ لگانے کے لئے میکانی اجزاء کی حقیقی وقت کی نگرانی

انٹرنیٹ آف تھنگز (IoT) اور سینسر انٹیگریشن پیداوار کے دوران مکینیکل اجزاء کی ریئل ٹائم مانیٹرنگ کو قابل بناتا ہے۔ مینوفیکچرنگ آلات میں شامل سینسر کمپن، درجہ حرارت، اور سیدھ جیسے پیرامیٹرز پر ڈیٹا اکٹھا کرتے ہیں۔ یہ اعداد و شمار ممکنہ نقائص کی نشاندہی کرنے میں مدد کرتا ہے جس سے عمل کے شروع میں ناقص اجزاء کو پروڈکشن لائن میں آگے بڑھنے سے روکا جاتا ہے۔ مسائل کو فوری طور پر حل کر کے، مینوفیکچررز فضلہ کو کم کر سکتے ہیں اور اپنے میوزک باکس میکانزم کی وشوسنییتا کو برقرار رکھ سکتے ہیں۔

مینوفیکچرنگ کے عمل کو بہتر بنانے کے لیے ڈیٹا اکٹھا کرنا اور تجزیہ کرنا

IoT سسٹم نہ صرف نقائص کا پتہ لگاتے ہیں بلکہ پورے پروڈکشن سائیکل میں قیمتی ڈیٹا بھی اکٹھا کرتے ہیں۔ یہ ڈیٹا آلات کی کارکردگی، مواد کے استعمال، اور عمل کی کارکردگی کے بارے میں بصیرت فراہم کرتا ہے۔ مینوفیکچررز رجحانات کی شناخت، ورک فلو کو بہتر بنانے، اور مجموعی پیداواری صلاحیت کو بہتر بنانے کے لیے اس معلومات کا تجزیہ کر سکتے ہیں۔ مثال کے طور پر، ڈیٹا کا تجزیہ خرابی کی صورت میں پیٹرن کو ظاہر کر سکتا ہے، جس سے کمپنیوں کو غلطیوں کو کم کرنے کے لیے اپنے عمل کو ایڈجسٹ کرنے کی اجازت ملتی ہے۔ یہ فعال نقطہ نظر معیار اور کارکردگی دونوں کو بڑھاتا ہے۔

اسمبلی اور معائنہ میں روبوٹکس

نازک میوزک باکس میکانزم کے عین مطابق ہینڈلنگ اور اسمبلی کے لیے روبوٹک ہتھیار

روبوٹک ہتھیاروں نے میوزک باکس میکانزم کے لیے اسمبلی کے عمل کو تبدیل کر دیا ہے۔ یہ روبوٹ نازک اجزاء کو درستگی کے ساتھ ہینڈل کرتے ہیں، درست جگہ کا تعین اور صف بندی کو یقینی بناتے ہیں۔ مسلسل درستگی کے ساتھ بار بار کام کرنے کی ان کی صلاحیت نازک حصوں کو پہنچنے والے نقصان کے خطرے کو کم کرتی ہے۔ مثال کے طور پر، روبوٹک بازو پِن کیے ہوئے سلنڈر اور کنگھی کو درست رواداری کے ساتھ جمع کر سکتے ہیں، اور زیادہ سے زیادہ آواز کی پیداوار کے لیے درکار پیچیدہ توازن کو برقرار رکھتے ہیں۔

مسلسل معیار کو برقرار رکھنے کے لیے خودکار معائنہ کے عمل

اسمبلی کے علاوہ، روبوٹکس خودکار معائنہ میں ایک اہم کردار ادا کرتا ہے۔ جدید سینسرز اور کیمروں سے لیس روبوٹس تمام یونٹوں میں یکساں معیار کو یقینی بناتے ہوئے، نقائص کے لیے تیار مصنوعات کا معائنہ کر سکتے ہیں۔ یہ خودکار معائنہ تغیر پذیری اور سبجیکٹیوٹی کو ختم کرتے ہیں، ہر بار قابل اعتماد نتائج فراہم کرتے ہیں۔ روبوٹکس کو اسمبلی اور معائنہ دونوں میں ضم کر کے، مینوفیکچررز آپریشن کو ہموار کر سکتے ہیں اور اپنے میوزک باکس میکانزم کے معیار کو بڑھا سکتے ہیں۔

میوزک باکس میکانزم مینوفیکچرنگ میں آٹومیشن کو نافذ کرنے کے اقدامات

موجودہ عمل کا جائزہ لیں۔

دستی کوالٹی کنٹرول میں رکاوٹوں اور نااہلیوں کی نشاندہی کریں۔

آٹومیشن کو لاگو کرنے کے پہلے مرحلے میں موجودہ عمل کا مکمل جائزہ لینا شامل ہے۔ مینوفیکچررز کو ان رکاوٹوں کی نشاندہی کرنی چاہیے جو پیداوار کو کم کرتی ہیں اور دستی کوالٹی کنٹرول میں ناکارہ ہیں۔ مثال کے طور پر، بار بار معائنے یا دوبارہ کام کرنے کے چکر اکثر وقت اور وسائل کو زیادہ استعمال کرتے ہیں۔ ان مسائل کی نشاندہی کرکے، کمپنیاں اس بات کا تعین کر سکتی ہیں کہ آٹومیشن کا سب سے زیادہ اثر کہاں پڑے گا۔

خرابی کی شرحوں اور بہتری کے لیے علاقوں کا اندازہ لگائیں۔

خرابی کی شرحوں کا تجزیہ موجودہ پیداواری طریقوں کے معیار کے بارے میں قیمتی بصیرت فراہم کرتا ہے۔ مینوفیکچررز کو تاریخی اعداد و شمار کا جائزہ لینا چاہیے تاکہ نقائص اور ان علاقوں میں نمونوں کی نشاندہی کی جا سکے جن میں بہتری کی ضرورت ہے۔ یہ تجزیہ آٹومیشن کی کوششوں کو ترجیح دینے میں مدد کرتا ہے، اس بات کو یقینی بناتا ہے کہ درد کے اہم نکات، جیسے میوزک باکس میکانزم میں پیچیدہ اجزاء کا معائنہ، پہلے حل کیا جائے۔

دائیں آٹومیشن ٹولز کو منتخب کریں۔

میوزک باکس میکانزم مینوفیکچرنگ کی مخصوص ضروریات کے مطابق تیار کردہ ٹیکنالوجیز کا انتخاب کریں۔

کامیاب آٹومیشن کے لیے صحیح ٹولز کا انتخاب بہت ضروری ہے۔ مینوفیکچررز کو موسیقی کے باکس میکانزم کی پیداوار کی منفرد ضروریات کے لیے ڈیزائن کی گئی ٹیکنالوجیز پر توجہ مرکوز کرنی چاہیے۔ مثال کے طور پر، مشین ویژن سسٹم اور روبوٹک بازو نازک اجزاء کے معائنہ اور جمع کرنے کے لیے مثالی ہیں۔ تیار کردہ حل اس بات کو یقینی بناتے ہیں کہ آٹومیشن پیداواری اہداف کے ساتھ مطابقت رکھتی ہے اور مجموعی کارکردگی کو بڑھاتی ہے۔

موجودہ سسٹمز کے ساتھ اسکیل ایبلٹی اور مطابقت کو یقینی بنائیں

آٹومیشن ٹولز کو موجودہ مینوفیکچرنگ سسٹم کے ساتھ بغیر کسی رکاوٹ کے ضم ہونا چاہیے۔ اسکیل ایبلٹی ایک اور اہم غور طلب ہے، کیونکہ وقت کے ساتھ ساتھ پیداواری مطالبات بڑھ سکتے ہیں۔ لچکدار ٹیکنالوجیز کا انتخاب مینوفیکچررز کو بغیر کسی رکاوٹ کے اپنی آٹومیشن کی صلاحیتوں کو بڑھانے کی اجازت دیتا ہے۔ یہ نقطہ نظر طویل مدتی موافقت اور لاگت کی تاثیر کو یقینی بناتا ہے۔

ٹرین سٹاف اور مانیٹر پرفارمنس

آپریٹرز اور تکنیکی ماہرین کے لیے جامع تربیت فراہم کریں۔

آٹومیشن کے کامیاب نفاذ میں تربیت ایک اہم کردار ادا کرتی ہے۔ آپریٹرز اور تکنیکی ماہرین کو یہ سمجھنا چاہیے کہ خودکار نظام کو مؤثر طریقے سے کیسے استعمال اور برقرار رکھا جائے۔ تربیتی پروگراموں میں ٹربل شوٹنگ، سسٹم کیلیبریشن، اور ڈیٹا کی تشریح جیسے شعبوں کا احاطہ کرنا چاہیے۔ ایک اچھی تربیت یافتہ افرادی قوت ڈاؤن ٹائم کو کم کرتی ہے اور ہموار آپریشنز کو یقینی بناتی ہے۔

| ثبوت کی قسم | تفصیل |

|---|---|

| ڈیٹا میں تعصب | انسانی تعاملات ڈیٹاسیٹس میں تعصبات متعارف کروا سکتے ہیں۔احتیاط سے جائزہ لینے کی ضرورت ہے۔ |

| ماڈل کی پیچیدگی | گہری سیکھنے کے ماڈلز کی بلیک باکس نوعیت عملے کی تربیت کی ضرورت کو اجاگر کرتی ہے۔ |

| مخالفانہ حملے | ٹریننگ عملے کو ماڈلز پر مخالفانہ حملوں جیسے خطرات کو کم کرنے کے لیے تیار کرتی ہے۔ |

اعلی کارکردگی کے لیے خودکار نظاموں کی مسلسل نگرانی اور اصلاح کریں۔

اعلی کارکردگی کو برقرار رکھنے کے لیے آٹومیشن کو مسلسل نگرانی کی ضرورت ہوتی ہے۔ نظام کی باقاعدہ تشخیص اصلاح کے لیے شعبوں کی نشاندہی کرنے میں مدد کرتی ہے، جیسا کہ مشین کے وژن کے الگورتھم یا روبوٹک ہتھیاروں کو دوبارہ ترتیب دینا۔ فعال دیکھ بھال اس بات کو یقینی بناتی ہے کہ خودکار نظام وقت کے ساتھ مسلسل معیار اور کارکردگی فراہم کرتے رہیں۔

خودکار کوالٹی کنٹرول کی تبدیلیاںمیوزک باکس میکانزم مینوفیکچرنگدرستگی، کارکردگی، اور لاگت کی تاثیر کو یقینی بنا کر۔

Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. جیسی کمپنیاں اعلیٰ پروڈکٹ کوالٹی فراہم کرنے، آپریشنز کو ہموار کرنے، اور زیادہ سے زیادہ منافع بخش بنانے کے لیے آٹومیشن کا استعمال کرتی ہیں۔ جدت طرازی کے لیے ان کی وابستگی انھیں صنعت میں قائدین کی حیثیت دیتی ہے، جو قابل اعتماد اور کسٹمر کی اطمینان کے لیے معیارات مرتب کرتی ہے۔

پوسٹ ٹائم: مئی 23-2025 میں

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur