ऑटोमेशनमुळे उत्पादकांनी संगीत बॉक्स यंत्रणेत गुणवत्ता सुनिश्चित करण्याच्या पद्धतीत क्रांती घडवून आणली आहे. अलीकडील प्रगतीमुळे नाविन्यपूर्ण तंत्रांद्वारे अचूकता वाढविण्याची आणि मानवी चुका कमी करण्याची त्याची क्षमता अधोरेखित झाली आहे:

- ३डी प्रिंटिंग अतुलनीय अचूकतेसह गुंतागुंतीचे आकार तयार करते, च्या नाजूक घटकांसाठी महत्वाचेसंगीत बॉक्स यंत्रणा.

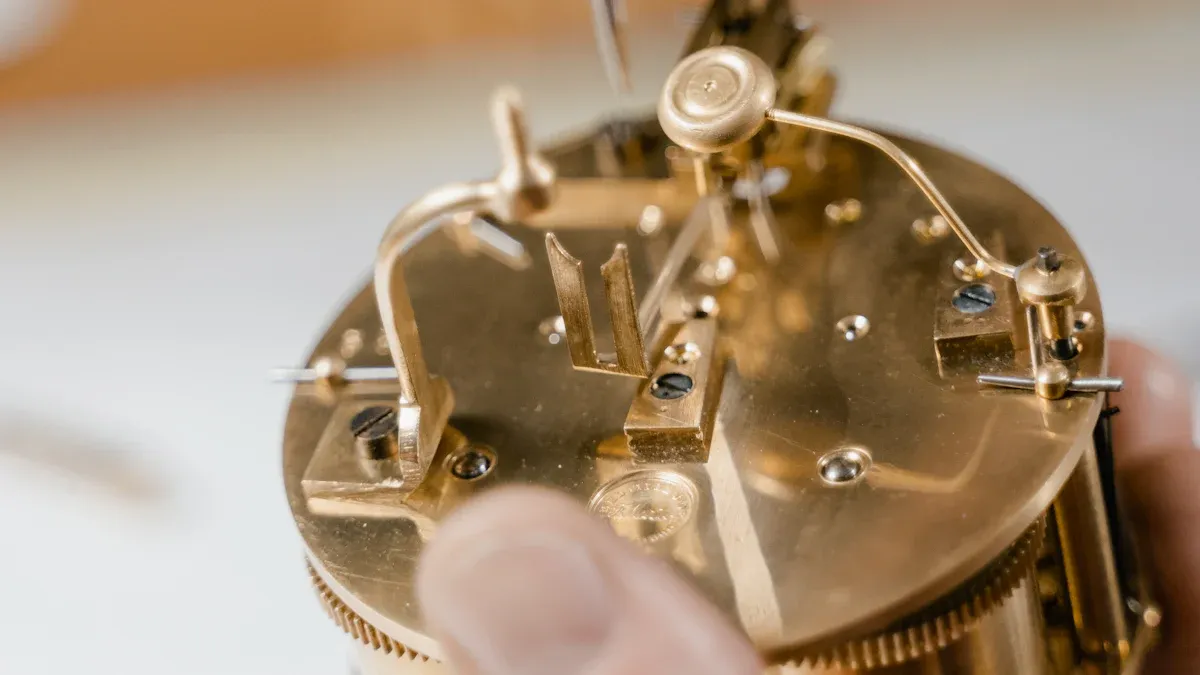

- पुन्हा डिझाइन केलेल्या रचना पिन केलेले सिलेंडर आणि कंघीसारख्या महत्त्वाच्या भागांमध्ये कामगिरी सुधारतात.

- पीएलए आणि मेटल स्पेसर सारख्या मटेरियल निवडींमुळे ध्वनीची गुणवत्ता लक्षणीयरीत्या वाढतेकस्टम संगीत बॉक्स.

या नवकल्पनांमुळे उत्पादन अधिक कार्यक्षम होते, मेकॅनिकल म्युझिक बॉक्समध्ये सातत्यपूर्ण गुणवत्ता सुनिश्चित होते आणिहस्तकलेसाठी संगीत बॉक्स हालचाली.

महत्वाचे मुद्दे

- ऑटोमेशनमुळे संगीत बॉक्स बनतोअधिक अचूक बनवणे. हे चुका कमी करते आणि सर्व भाग उच्च मानकांची पूर्तता करतात याची खात्री करते.

- मशीन व्हिजन वापरणेदोष सहजपणे शोधण्यास मदत करते. गुणवत्ता आणि कार्यक्षमता स्थिर ठेवण्यासाठी हे लहान भाग तपासते.

- ऑटोमेशनमुळे वेळ आणि पैसा वाचतो. जलद तपासणी आणि कमी कचरा म्हणजे मोठी बचत आणि जास्त नफा.

संगीत बॉक्स यंत्रणेसाठी गुणवत्ता नियंत्रणातील आव्हाने

मॅन्युअल तपासणीच्या मर्यादा

गुंतागुंतीच्या संगीत बॉक्स यंत्रणेतील दोष शोधण्यात मानवी चूक

मॅन्युअल तपासणीसंगीत बॉक्स यंत्रणेच्या नाजूक घटकांमधील दोष ओळखण्यासाठी अनेकदा संघर्ष करावा लागतो. पिन केलेले सिलेंडर आणि कंघीसारख्या भागांच्या गुंतागुंतीच्या डिझाइनसाठी मानवी डोळ्यांना सातत्याने साध्य करता येत नाही अशा पातळीची अचूकता आवश्यक असते. अगदीकिरकोळ दोष ध्वनिक कामगिरीमध्ये व्यत्यय आणू शकतात., ज्यामुळे ध्वनीची गुणवत्ता कमी होते. मॅन्युअल पद्धतींवरील या अवलंबित्वामुळे चुका होण्याची शक्यता वाढते, विशेषतः मोठ्या प्रमाणात यंत्रणा तपासताना.

व्यक्तिनिष्ठ मॅन्युअल तपासणीमुळे विसंगत गुणवत्ता

मॅन्युअल तपासणीतील व्यक्तिनिष्ठतेमुळे उत्पादनाच्या गुणवत्तेत विसंगती निर्माण होते. वेगवेगळे निरीक्षक वेगवेगळे मानके लागू करू शकतात, ज्यामुळे असमान मूल्यांकन होऊ शकते. ही विसंगती कठोर आंतरराष्ट्रीय सुरक्षा आणि गुणवत्ता मानके पूर्ण करण्याचे उद्दिष्ट ठेवणाऱ्या उत्पादकांसाठी आव्हाने निर्माण करते. विशेषतः लहान उत्पादकांना कठोर चाचणी आणि अनुपालनाशी संबंधित उच्च खर्चामुळे अडथळ्यांचा सामना करावा लागतो.

उत्पादन परिणामांवर परिणाम

अकार्यक्षमतेमुळे उत्पादन खर्च वाढतो.

मॅन्युअल गुणवत्ता नियंत्रण प्रक्रियेतील अकार्यक्षमता यामध्ये योगदान देतातजास्त उत्पादन खर्च. वारंवार तपासणी आणि पुनर्वापर चक्रांमध्ये मौल्यवान वेळ आणि संसाधने खर्च होतात. या अकार्यक्षमतेमुळे बजेटवर ताण येऊ शकतो, विशेषतः मोठ्या प्रमाणात गुंतागुंतीच्या संगीत बॉक्स यंत्रणा तयार करणाऱ्या उत्पादकांसाठी.

दोष ओळखण्यात आणि त्यांचे निराकरण करण्यात होणारा विलंब, उत्पादनाच्या विश्वासार्हतेवर परिणाम करतो

उत्पादन चक्राच्या सुरुवातीला मॅन्युअल तपासणी अनेकदा दोष शोधण्यात अयशस्वी ठरते. समस्यांची उशिरा ओळख केल्याने अंतिम उत्पादनाची विश्वासार्हता धोक्यात येऊ शकते. ग्राहकांना सातत्यपूर्ण गुणवत्तेची अपेक्षा असते आणि दोष दूर करण्यात विलंब ब्रँडची प्रतिष्ठा आणि ग्राहकांच्या विश्वासाला हानी पोहोचवू शकतो.

टीप:या आव्हानांना तोंड देण्यासाठी स्वयंचलित उपायांचा अवलंब करणे आवश्यक आहे जे अचूकता वाढवतात, खर्च कमी करतात आणि सर्व संगीत बॉक्स यंत्रणेमध्ये सुसंगत गुणवत्ता सुनिश्चित करतात.

म्युझिक बॉक्स मेकॅनिझम मॅन्युफॅक्चरिंगमध्ये ऑटोमेटिंग क्वालिटी कंट्रोलचे फायदे

वाढलेली अचूकता आणि अचूकता

स्वयंचलित प्रणाली सूक्ष्म-दोष शोधतात आणि घटक सहनशीलता कठोर मानकांची पूर्तता करतात याची खात्री करतात.

ऑटोमेशनमध्ये अशा प्रगत प्रणालींचा समावेश आहे ज्या मॅन्युअल तपासणीमध्ये अनेकदा दुर्लक्षित केलेल्या सूक्ष्म-दोषांना ओळखण्यास सक्षम आहेत. या प्रणाली सुनिश्चित करतात की प्रत्येक घटकसंगीत बॉक्स यंत्रणाकठोर सहनशीलतेचे पालन करते, इष्टतम कामगिरीसाठी आवश्यक असलेले गुंतागुंतीचे संतुलन राखते. लवकर दोष शोधून, उत्पादक दोषपूर्ण भागांना उत्पादन रेषेतून पुढे जाण्यापासून रोखू शकतात, ज्यामुळे अंतिम उत्पादनाची गुणवत्ता सुरक्षित राहते.

मशीन व्हिजन तंत्रज्ञान अतुलनीय अचूकतेसह गुंतागुंतीच्या यंत्रणेचे निरीक्षण करते

मशीन व्हिजन तंत्रज्ञान उच्च-रिझोल्यूशन कॅमेरे आणि एआय-शक्तीशाली प्रतिमा विश्लेषणाचा वापर करून तपासणी प्रक्रियेत क्रांती घडवून आणते. हे तंत्रज्ञान पिन केलेले सिलेंडर आणि कंघी सारख्या संगीत बॉक्स यंत्रणेच्या गुंतागुंतीच्या घटकांचे अतुलनीय अचूकतेने परीक्षण करण्यात उत्कृष्ट आहे. मानवी निरीक्षकांप्रमाणे, मशीन व्हिजन सिस्टम सातत्यपूर्ण अचूकता राखतात, ज्यामुळे अगदी लहान त्रुटी देखील ओळखल्या जातात आणि त्वरित दूर केल्या जातात याची खात्री होते.

सुधारित कार्यक्षमता आणि खर्च बचत

जलद तपासणी प्रक्रिया उत्पादन वेळ कमी करतात

स्वयंचलित गुणवत्ता नियंत्रण तपासणी प्रक्रियेला लक्षणीयरीत्या गती देते. यंत्रे एकाच वेळी अनेक घटकांचे मूल्यांकन करू शकतात, ज्यामुळे संपूर्ण तपासणीसाठी लागणारा वेळ कमी होतो. या कार्यक्षमतेमुळे उत्पादकांना गुणवत्तेशी तडजोड न करता उत्पादन दर वाढवता येतात, ज्यामुळे बाजारातील मागणी अधिक प्रभावीपणे पूर्ण करता येते.

ऑटोमेशनमुळे कचरा कमी होतो आणि कामगार खर्च कमी होतो, ज्यामुळे नफा वाढतो.

मानवी चुका कमी करून, ऑटोमेशनमुळे साहित्याचा अपव्यय आणि पुनर्काम कमी होते. पुनरावृत्ती होणारी कामे सुलभ करून कामगार खर्च देखील कमी होतो, ज्यामुळे कामगार अधिक जटिल जबाबदाऱ्यांवर लक्ष केंद्रित करू शकतात. उद्योगाच्या आकडेवारीनुसार, ऑटोमेशनमुळे एकूण उत्पादन खर्च ३०-५०% आणि लॉजिस्टिक्स खर्च ४५% पर्यंत कमी होऊ शकतो. या बचतीमुळे थेट नफा वाढतो, ज्यामुळे ऑटोमेशन उत्पादकांसाठी एक मौल्यवान गुंतवणूक बनते.

| फायदा | मेट्रिक/टक्केवारी |

|---|---|

| खर्च कपात | पुरवठा साखळी व्यवस्थापनात १५-२५% |

| एकूण ३०-५०% | |

| देखभाल खर्चात १०-४०% | |

| १५-२०% एचआर कामगार वेळेची बचत | |

| लॉजिस्टिक्स खर्च | ४५% पर्यंत कपात |

| ग्राहक सेवा खर्च | ३०-६०% घट |

| अचूकता सुधारणा | मानवी चुका ६०% कमी |

| गुणवत्ता नियंत्रण अचूकता | ९४.५-९६% दोष अंदाज अचूकता |

| एआय तपासणीची अचूकता | मानवांसाठी ८०-९०% च्या तुलनेत ९९.९% |

सातत्यपूर्ण उत्पादन गुणवत्ता

प्रत्येक म्युझिक बॉक्स यंत्रणा उच्च दर्जाच्या मानकांची पूर्तता करते याची खात्री करते, ज्यामुळे ग्राहकांचे समाधान आणि ब्रँड प्रतिष्ठा सुधारते.

ऑटोमेशनमुळे प्रत्येक म्युझिक बॉक्स यंत्रणा समान उच्च-गुणवत्तेच्या मानकांची पूर्तता करते याची खात्री होते. गुणवत्तेतील सुसंगतता ग्राहकांचे समाधान वाढवते, कारण खरेदीदारांना अपेक्षेप्रमाणे कामगिरी करणारी विश्वसनीय उत्पादने मिळतात. ही विश्वासार्हता ब्रँडची प्रतिष्ठा मजबूत करते, निंगबो युनशेंग म्युझिकल मूव्हमेंट मॅन्युफॅक्चरिंग कंपनी लिमिटेड सारख्या उत्पादकांना उद्योगात आघाडीवर स्थान देते. उत्कृष्ट उत्पादने देऊन, कंपन्या दीर्घकालीन ग्राहक निष्ठा निर्माण करू शकतात आणि बाजारात स्पर्धात्मक धार मिळवू शकतात.

म्युझिक बॉक्स मेकॅनिझम मॅन्युफॅक्चरिंगमध्ये ऑटोमेशनला चालना देणारे प्रमुख तंत्रज्ञान

मशीन व्हिजन सिस्टीम्स

दोष शोधण्यासाठी उच्च-रिझोल्यूशन कॅमेरे आणि एआय-शक्तीने चालणारे प्रतिमा विश्लेषण

मशीन व्हिजन सिस्टीम गुणवत्ता नियंत्रण स्वयंचलित करण्यात महत्त्वाची भूमिका बजावतातसंगीत बॉक्स यंत्रणा. या प्रणाली घटकांच्या तपशीलवार प्रतिमा कॅप्चर करण्यासाठी उच्च-रिझोल्यूशन कॅमेरे वापरतात. प्रगत एआय-शक्तीशाली प्रतिमा विश्लेषण नंतर मानवी निरीक्षणातून सुटू शकणारे दोष शोधण्यासाठी या प्रतिमांवर प्रक्रिया करते. हे तंत्रज्ञान सूक्ष्म-स्तरीय अपूर्णता ओळखते, जसे की चुकीचे संरेखित पिन किंवा अनियमित कंगवा दात, प्रत्येक भाग कठोर गुणवत्ता मानकांची पूर्तता करतो याची खात्री करते. मशीन दृष्टी एकत्रित करून, उत्पादक दोष शोधण्यात अतुलनीय अचूकता प्राप्त करू शकतात.

कार्यक्षमता सुनिश्चित करण्यासाठी गुंतागुंतीच्या घटकांची तपासणी सुलभ करते.

म्युझिक बॉक्स मेकॅनिझमची गुंतागुंतीची रचना कार्यक्षमता सुनिश्चित करण्यासाठी अचूक तपासणीची आवश्यकता असते. पिन केलेले सिलेंडर आणि कंघी सारख्या जटिल घटकांचे अपवादात्मक अचूकतेने विश्लेषण करून मशीन व्हिजन सिस्टीम या क्षेत्रात उत्कृष्ट कामगिरी करतात. या सिस्टीम परिमाण, संरेखन आणि पृष्ठभागाच्या गुणवत्तेचे मूल्यांकन करतात, प्रत्येक भाग सुसंवादीपणे कार्य करतो याची खात्री करतात. या पातळीची तपासणी हमी देते की अंतिम उत्पादन इच्छित ध्वनी गुणवत्ता आणि यांत्रिक कामगिरी प्रदान करते, ज्यामुळे ग्राहकांचे समाधान वाढते.

आयओटी आणि सेन्सर एकत्रीकरण

लवकर दोष शोधण्यासाठी यांत्रिक घटकांचे रिअल-टाइम निरीक्षण

इंटरनेट ऑफ थिंग्ज (IoT) आणि सेन्सर इंटिग्रेशनमुळे उत्पादनादरम्यान यांत्रिक घटकांचे रिअल-टाइम मॉनिटरिंग शक्य होते. उत्पादन उपकरणांमध्ये एम्बेड केलेले सेन्सर कंपन, तापमान आणि संरेखन यासारख्या पॅरामीटर्सवरील डेटा गोळा करतात. हा डेटा प्रक्रियेच्या सुरुवातीला संभाव्य दोष ओळखण्यास मदत करतो, ज्यामुळे दोषपूर्ण घटक उत्पादन रेषेतून पुढे जाण्यापासून रोखतात. समस्यांचे त्वरित निराकरण करून, उत्पादक कचरा कमी करू शकतात आणि त्यांच्या संगीत बॉक्स यंत्रणेची विश्वासार्हता राखू शकतात.

उत्पादन प्रक्रिया ऑप्टिमाइझ करण्यासाठी डेटा संकलन आणि विश्लेषण

आयओटी सिस्टीम केवळ दोष शोधत नाहीत तर संपूर्ण उत्पादन चक्रात मौल्यवान डेटा देखील गोळा करतात. हा डेटा उपकरणांची कार्यक्षमता, साहित्याचा वापर आणि प्रक्रिया कार्यक्षमता याबद्दल अंतर्दृष्टी प्रदान करतो. उत्पादक ट्रेंड ओळखण्यासाठी, कार्यप्रवाह ऑप्टिमाइझ करण्यासाठी आणि एकूण उत्पादकता सुधारण्यासाठी या माहितीचे विश्लेषण करू शकतात. उदाहरणार्थ, डेटा विश्लेषण दोषांच्या घटनेतील नमुने प्रकट करू शकते, ज्यामुळे कंपन्यांना त्रुटी कमी करण्यासाठी त्यांच्या प्रक्रिया समायोजित करण्याची परवानगी मिळते. हा सक्रिय दृष्टिकोन गुणवत्ता आणि कार्यक्षमता दोन्ही वाढवतो.

असेंब्ली आणि तपासणीमध्ये रोबोटिक्स

नाजूक संगीत बॉक्स यंत्रणेच्या अचूक हाताळणी आणि असेंब्लीसाठी रोबोटिक आर्म्स

रोबोटिक आर्म्सने म्युझिक बॉक्स मेकॅनिझमसाठी असेंब्ली प्रक्रियेत बदल घडवून आणला आहे. हे रोबोट नाजूक घटकांना अचूकतेने हाताळतात, अचूक प्लेसमेंट आणि अलाइनमेंट सुनिश्चित करतात. सातत्यपूर्ण अचूकतेसह पुनरावृत्ती होणारी कामे करण्याची त्यांची क्षमता नाजूक भागांना नुकसान होण्याचा धोका कमी करते. उदाहरणार्थ, रोबोटिक आर्म्स पिन केलेले सिलेंडर आणि कंघी अचूक सहनशीलतेसह एकत्र करू शकतात, ज्यामुळे इष्टतम ध्वनी उत्पादनासाठी आवश्यक असलेले गुंतागुंतीचे संतुलन राखले जाते.

गुणवत्ता सातत्यपूर्ण राखण्यासाठी स्वयंचलित तपासणी प्रक्रिया

असेंब्ली व्यतिरिक्त, ऑटोमेटेड इन्स्पेक्शनमध्ये रोबोटिक्स महत्त्वाची भूमिका बजावते. प्रगत सेन्सर्स आणि कॅमेऱ्यांनी सुसज्ज असलेले रोबोट सर्व युनिट्समध्ये सुसंगत गुणवत्ता सुनिश्चित करून तयार उत्पादनांमध्ये दोषांची तपासणी करू शकतात. या ऑटोमेटेड इन्स्पेक्शन्समुळे परिवर्तनशीलता आणि व्यक्तिनिष्ठता दूर होते, प्रत्येक वेळी विश्वसनीय परिणाम मिळतात. असेंब्ली आणि इन्स्पेक्शन दोन्हीमध्ये रोबोटिक्स एकत्रित करून, उत्पादक ऑपरेशन्स सुलभ करू शकतात आणि त्यांच्या म्युझिक बॉक्स मेकॅनिझमची गुणवत्ता वाढवू शकतात.

म्युझिक बॉक्स मेकॅनिझम मॅन्युफॅक्चरिंगमध्ये ऑटोमेशन लागू करण्यासाठी पायऱ्या

सध्याच्या प्रक्रियांचे मूल्यांकन करा

मॅन्युअल गुणवत्ता नियंत्रणातील अडथळे आणि अकार्यक्षमता ओळखा.

ऑटोमेशन लागू करण्याच्या पहिल्या टप्प्यात विद्यमान प्रक्रियांचे सखोल मूल्यांकन करणे समाविष्ट आहे. उत्पादकांनी उत्पादन कमी करणारे अडथळे आणि मॅन्युअल गुणवत्ता नियंत्रणातील अकार्यक्षमता ओळखली पाहिजे. उदाहरणार्थ, पुनरावृत्ती तपासणी किंवा पुनर्काम चक्रांमध्ये अनेकदा जास्त वेळ आणि संसाधने खर्च होतात. या समस्या ओळखून, कंपन्या ऑटोमेशनचा सर्वात जास्त परिणाम कुठे होईल हे ठरवू शकतात.

दोष दर आणि सुधारणेसाठी क्षेत्रांचे मूल्यांकन करा

दोष दरांचे विश्लेषण केल्याने सध्याच्या उत्पादन पद्धतींच्या गुणवत्तेबद्दल मौल्यवान अंतर्दृष्टी मिळते. उत्पादकांनी दोषांमधील नमुने आणि सुधारणा आवश्यक असलेल्या क्षेत्रांची ओळख पटविण्यासाठी ऐतिहासिक डेटाचे पुनरावलोकन केले पाहिजे. हे विश्लेषण ऑटोमेशन प्रयत्नांना प्राधान्य देण्यास मदत करते, संगीत बॉक्स यंत्रणेतील गुंतागुंतीच्या घटकांची तपासणी यासारख्या गंभीर समस्यांचे निराकरण प्रथम केले जाते याची खात्री करते.

योग्य ऑटोमेशन टूल्स निवडा

म्युझिक बॉक्स मेकॅनिझम मॅन्युफॅक्चरिंगच्या विशिष्ट गरजांनुसार तयार केलेले तंत्रज्ञान निवडा.

यशस्वी ऑटोमेशनसाठी योग्य साधने निवडणे अत्यंत महत्त्वाचे आहे. उत्पादकांनी म्युझिक बॉक्स मेकॅनिझम उत्पादनाच्या अद्वितीय आवश्यकतांसाठी डिझाइन केलेल्या तंत्रज्ञानावर लक्ष केंद्रित केले पाहिजे. उदाहरणार्थ, मशीन व्हिजन सिस्टम आणि रोबोटिक आर्म्स नाजूक घटकांची तपासणी आणि असेंबल करण्यासाठी आदर्श आहेत. तयार केलेले उपाय हे सुनिश्चित करतात की ऑटोमेशन उत्पादन उद्दिष्टांशी जुळते आणि एकूण कार्यक्षमता वाढवते.

विद्यमान प्रणालींसह स्केलेबिलिटी आणि सुसंगतता सुनिश्चित करा.

ऑटोमेशन टूल्सना सध्याच्या उत्पादन प्रणालींशी अखंडपणे एकत्रित केले पाहिजे. स्केलेबिलिटी हा आणखी एक महत्त्वाचा विचार आहे, कारण कालांतराने उत्पादनाची मागणी वाढू शकते. लवचिक तंत्रज्ञानाची निवड उत्पादकांना त्यांच्या ऑटोमेशन क्षमतांचा विस्तार लक्षणीय व्यत्ययाशिवाय करण्यास अनुमती देते. हा दृष्टिकोन दीर्घकालीन अनुकूलता आणि किफायतशीरता सुनिश्चित करतो.

ट्रेन कर्मचारी आणि कामगिरीचे निरीक्षण

ऑपरेटर आणि तंत्रज्ञांना व्यापक प्रशिक्षण प्रदान करणे

ऑटोमेशनच्या यशस्वी अंमलबजावणीमध्ये प्रशिक्षणाची भूमिका महत्त्वाची असते. ऑपरेटर आणि तंत्रज्ञांना ऑटोमेटेड सिस्टमचा प्रभावीपणे वापर आणि देखभाल कशी करावी हे समजून घेतले पाहिजे. प्रशिक्षण कार्यक्रमांमध्ये समस्यानिवारण, सिस्टम कॅलिब्रेशन आणि डेटा इंटरप्रिटेशन यासारख्या क्षेत्रांचा समावेश असावा. एक सुप्रशिक्षित कर्मचारी डाउनटाइम कमी करतो आणि सुरळीत ऑपरेशन्स सुनिश्चित करतो.

| पुराव्याचा प्रकार | वर्णन |

|---|---|

| डेटामधील पूर्वग्रह | मानवी संवाद डेटासेटमध्ये पूर्वाग्रह आणू शकतात., काळजीपूर्वक पुनरावलोकन आवश्यक आहे. |

| मॉडेल कॉम्प्लेक्सिटी | सखोल शिक्षण मॉडेल्सचे ब्लॅक-बॉक्स स्वरूप कर्मचाऱ्यांच्या प्रशिक्षणाची गरज अधोरेखित करते. |

| विरोधी हल्ले | प्रशिक्षण कर्मचाऱ्यांना मॉडेल्सवरील विरोधी हल्ल्यांसारखे धोके कमी करण्यासाठी तयार करते. |

उच्च कामगिरीसाठी स्वयंचलित प्रणालींचे सतत निरीक्षण आणि ऑप्टिमाइझ करणे.

ऑटोमेशनला सर्वोच्च कामगिरी राखण्यासाठी सतत देखरेखीची आवश्यकता असते. नियमित सिस्टम मूल्यांकनामुळे ऑप्टिमायझेशनसाठी क्षेत्रे ओळखण्यास मदत होते, जसे की मशीन व्हिजन अल्गोरिदमचे फाइन-ट्यूनिंग किंवा रोबोटिक आर्म्स रिकॅलिब्रेट करणे. सक्रिय देखभाल सुनिश्चित करते की स्वयंचलित सिस्टम कालांतराने सुसंगत गुणवत्ता आणि कार्यक्षमता प्रदान करत राहतील.

गुणवत्ता नियंत्रण रूपांतरणे स्वयंचलित करणेसंगीत बॉक्स यंत्रणा निर्मितीअचूकता, कार्यक्षमता आणि किफायतशीरता सुनिश्चित करून.

निंगबो युनशेंग म्युझिकल मूव्हमेंट मॅन्युफॅक्चरिंग कंपनी लिमिटेड सारख्या कंपन्या ऑटोमेशनचा वापर उत्कृष्ट उत्पादन गुणवत्ता प्रदान करण्यासाठी, ऑपरेशन्स सुलभ करण्यासाठी आणि नफा वाढवण्यासाठी करतात. नाविन्यपूर्णतेसाठी त्यांची वचनबद्धता त्यांना उद्योगात आघाडीवर ठेवते, विश्वासार्हता आणि ग्राहक समाधानासाठी बेंचमार्क स्थापित करते.

पोस्ट वेळ: मे-२३-२०२५

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur