మ్యూజిక్ బాక్స్ మెకానిజమ్లలో తయారీదారులు నాణ్యతను నిర్ధారించే విధానంలో ఆటోమేషన్ విప్లవాత్మక మార్పులు తెచ్చింది. ఇటీవలి పురోగతులు వినూత్న పద్ధతుల ద్వారా ఖచ్చితత్వాన్ని పెంచే మరియు మానవ తప్పిదాలను తగ్గించే దాని సామర్థ్యాన్ని హైలైట్ చేస్తాయి:

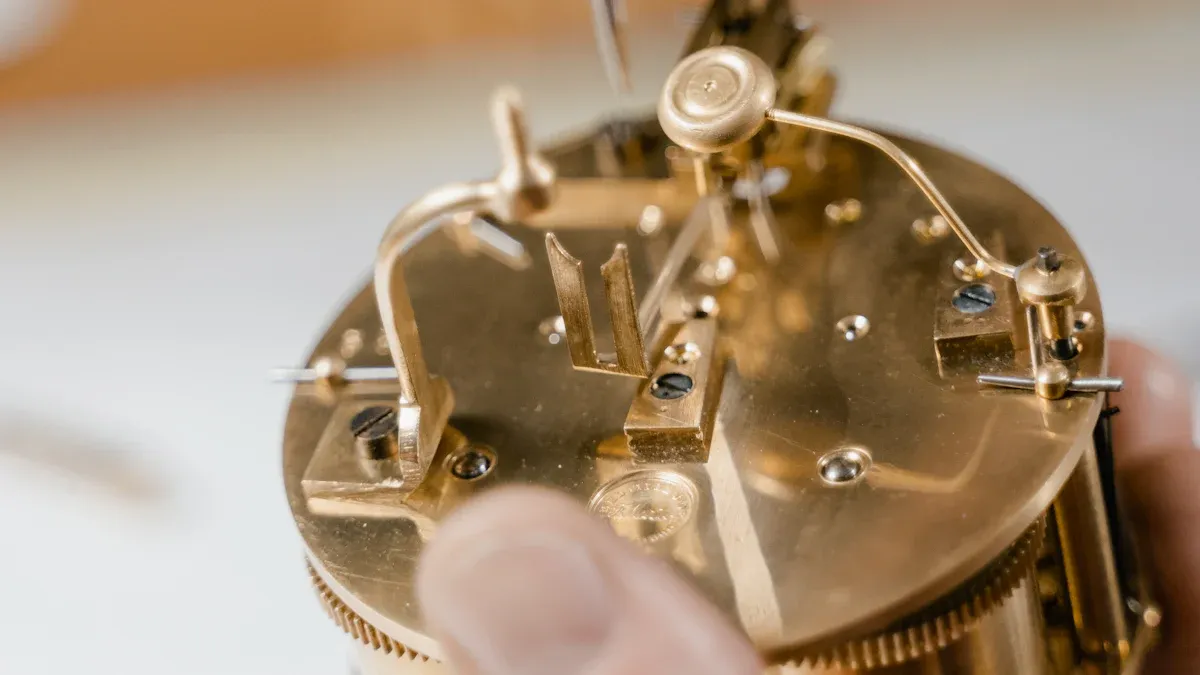

- 3D ప్రింటింగ్ సాటిలేని ఖచ్చితత్వంతో క్లిష్టమైన ఆకృతులను సృష్టిస్తుంది, a యొక్క సున్నితమైన భాగాలకు ముఖ్యమైనదిమ్యూజిక్ బాక్స్ యంత్రాంగం.

- పునఃరూపకల్పన చేయబడిన నిర్మాణాలు పిన్ చేయబడిన సిలిండర్ మరియు దువ్వెన వంటి కీలకమైన భాగాలలో పనితీరును మెరుగుపరుస్తాయి.

- PLA మరియు మెటల్ స్పేసర్లు వంటి మెటీరియల్ ఎంపికలు ధ్వని నాణ్యతను గణనీయంగా పెంచుతాయికస్టమ్ మ్యూజిక్ బాక్స్లు.

ఈ ఆవిష్కరణలు తయారీని మరింత సమర్థవంతంగా చేస్తాయి, మెకానికల్ మ్యూజిక్ బాక్స్లలో స్థిరమైన నాణ్యతను నిర్ధారిస్తాయి మరియుచేతిపనుల కోసం మ్యూజిక్ బాక్స్ కదలికలు.

కీ టేకావేస్

- ఆటోమేషన్ మ్యూజిక్ బాక్స్ను తయారు చేస్తుందిమరింత ఖచ్చితమైనదిగా చేయడం. ఇది తప్పులను తగ్గిస్తుంది మరియు అన్ని భాగాలు ఉన్నత ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తుంది.

- యంత్ర దృష్టిని ఉపయోగించడంలోపాలను సులభంగా కనుగొనడంలో సహాయపడుతుంది. నాణ్యత మరియు పనితీరును స్థిరంగా ఉంచడానికి ఇది చిన్న భాగాలను తనిఖీ చేస్తుంది.

- ఆటోమేషన్ సమయం మరియు డబ్బు ఆదా చేస్తుంది. వేగవంతమైన తనిఖీలు మరియు తక్కువ వ్యర్థాలు అంటే పెద్ద పొదుపు మరియు ఎక్కువ లాభం.

మ్యూజిక్ బాక్స్ మెకానిజమ్ల నాణ్యత నియంత్రణలో సవాళ్లు

మాన్యువల్ తనిఖీల పరిమితులు

సంక్లిష్టమైన మ్యూజిక్ బాక్స్ విధానాలలో లోపాలను గుర్తించడంలో మానవ తప్పిదం

మాన్యువల్ తనిఖీలుమ్యూజిక్ బాక్స్ మెకానిజం యొక్క సున్నితమైన భాగాలలో లోపాలను గుర్తించడంలో తరచుగా ఇబ్బంది పడుతుంటారు. పిన్ చేయబడిన సిలిండర్ మరియు దువ్వెన వంటి భాగాల సంక్లిష్ట రూపకల్పనకు మానవ కళ్ళు స్థిరంగా సాధించలేని స్థాయి ఖచ్చితత్వం అవసరం.చిన్న లోపాలు ధ్వని పనితీరుకు అంతరాయం కలిగిస్తాయి., ఇది తక్కువ ధ్వని నాణ్యతకు దారితీస్తుంది. మాన్యువల్ పద్ధతులపై ఈ ఆధారపడటం వలన లోపాల సంభావ్యత పెరుగుతుంది, ముఖ్యంగా పెద్ద పరిమాణంలో యంత్రాంగాలను తనిఖీ చేసేటప్పుడు.

సబ్జెక్టివ్ మాన్యువల్ తనిఖీల కారణంగా నాణ్యత అస్థిరంగా ఉంది

మాన్యువల్ తనిఖీలలో ఆత్మాశ్రయత ఉత్పత్తి నాణ్యతలో అసమానతలను సృష్టిస్తుంది. వేర్వేరు తనిఖీదారులు వేర్వేరు ప్రమాణాలను వర్తింపజేయవచ్చు, ఫలితంగా అసమాన మూల్యాంకనాలు జరుగుతాయి. ఈ అస్థిరత కఠినమైన అంతర్జాతీయ భద్రత మరియు నాణ్యతా ప్రమాణాలను పాటించాలనే లక్ష్యంతో తయారీదారులకు సవాళ్లను కలిగిస్తుంది. ముఖ్యంగా చిన్న తయారీదారులు కఠినమైన పరీక్ష మరియు సమ్మతితో సంబంధం ఉన్న అధిక ఖర్చుల కారణంగా అడ్డంకులను ఎదుర్కొంటారు.

తయారీ ఫలితాలపై ప్రభావం

అసమర్థతల వల్ల అధిక ఉత్పత్తి ఖర్చులు

మాన్యువల్ నాణ్యత నియంత్రణ ప్రక్రియలలో అసమర్థతలు దీనికి దోహదం చేస్తాయిఅధిక ఉత్పత్తి ఖర్చులు. పదే పదే తనిఖీలు మరియు తిరిగి పని చేసే చక్రాలు విలువైన సమయం మరియు వనరులను వినియోగిస్తాయి. ఈ అసమర్థతలు బడ్జెట్లను దెబ్బతీస్తాయి, ముఖ్యంగా సంక్లిష్టమైన మ్యూజిక్ బాక్స్ విధానాలను స్కేల్లో ఉత్పత్తి చేసే తయారీదారులకు.

లోపాలను గుర్తించడంలో మరియు పరిష్కరించడంలో జాప్యం, ఉత్పత్తి విశ్వసనీయతను ప్రభావితం చేస్తుంది

ఉత్పత్తి చక్రం ప్రారంభంలోనే మాన్యువల్ తనిఖీలు తరచుగా లోపాలను గుర్తించడంలో విఫలమవుతాయి. సమస్యలను ఆలస్యంగా గుర్తించడం వల్ల తుది ఉత్పత్తి విశ్వసనీయత దెబ్బతింటుంది. వినియోగదారులు స్థిరమైన నాణ్యతను ఆశిస్తారు మరియు లోపాలను పరిష్కరించడంలో జాప్యం బ్రాండ్ ఖ్యాతిని మరియు కస్టమర్ నమ్మకాన్ని దెబ్బతీస్తుంది.

గమనిక:ఈ సవాళ్లను పరిష్కరించడానికి అన్ని మ్యూజిక్ బాక్స్ విధానాలలో ఖచ్చితత్వాన్ని పెంచే, ఖర్చులను తగ్గించే మరియు స్థిరమైన నాణ్యతను నిర్ధారించే ఆటోమేటెడ్ పరిష్కారాలను స్వీకరించడం అవసరం.

మ్యూజిక్ బాక్స్ మెకానిజం తయారీలో ఆటోమేటింగ్ క్వాలిటీ కంట్రోల్ యొక్క ప్రయోజనాలు

మెరుగైన ఖచ్చితత్వం మరియు ఖచ్చితత్వం

ఆటోమేటెడ్ సిస్టమ్లు సూక్ష్మ లోపాలను గుర్తించి, భాగాల సహనాలు కఠినమైన ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తాయి.

మాన్యువల్ తనిఖీలు తరచుగా పట్టించుకోని సూక్ష్మ-లోపాలను గుర్తించగల అధునాతన వ్యవస్థలను ఆటోమేషన్ పరిచయం చేస్తుంది. ఈ వ్యవస్థలు ప్రతి భాగం a ని నిర్ధారిస్తాయిమ్యూజిక్ బాక్స్ యంత్రాంగంఖచ్చితమైన సహనాలకు కట్టుబడి ఉంటుంది, సరైన పనితీరుకు అవసరమైన సంక్లిష్ట సమతుల్యతను నిర్వహిస్తుంది.లోపాలను ముందుగానే గుర్తించడం ద్వారా, తయారీదారులు లోపభూయిష్ట భాగాలు ఉత్పత్తి శ్రేణి ద్వారా పురోగమించకుండా నిరోధించవచ్చు, తుది ఉత్పత్తి యొక్క నాణ్యతను కాపాడవచ్చు.

మెషిన్ విజన్ టెక్నాలజీ సంక్లిష్టమైన విధానాలను సాటిలేని ఖచ్చితత్వంతో తనిఖీ చేస్తుంది

మెషిన్ విజన్ టెక్నాలజీ అధిక-రిజల్యూషన్ కెమెరాలు మరియు AI-ఆధారిత ఇమేజ్ విశ్లేషణను ఉపయోగించడం ద్వారా తనిఖీ ప్రక్రియలో విప్లవాత్మక మార్పులు తెస్తుంది. ఈ సాంకేతికత పిన్ చేయబడిన సిలిండర్ మరియు దువ్వెన వంటి మ్యూజిక్ బాక్స్ మెకానిజం యొక్క సంక్లిష్ట భాగాలను అసమానమైన ఖచ్చితత్వంతో పరిశీలించడంలో అద్భుతంగా ఉంటుంది. మానవ ఇన్స్పెక్టర్ల మాదిరిగా కాకుండా, మెషిన్ విజన్ సిస్టమ్లు స్థిరమైన ఖచ్చితత్వాన్ని నిర్వహిస్తాయి, చిన్న లోపాలను కూడా గుర్తించి వెంటనే పరిష్కరించబడతాయని నిర్ధారిస్తాయి.

మెరుగైన సామర్థ్యం మరియు ఖర్చు ఆదా

వేగవంతమైన తనిఖీ ప్రక్రియలు ఉత్పత్తి సమయాన్ని తగ్గిస్తాయి

ఆటోమేటెడ్ నాణ్యత నియంత్రణ తనిఖీ ప్రక్రియలను గణనీయంగా వేగవంతం చేస్తుంది. యంత్రాలు ఒకేసారి బహుళ భాగాలను మూల్యాంకనం చేయగలవు, క్షుణ్ణంగా తనిఖీ చేయడానికి అవసరమైన సమయాన్ని తగ్గిస్తాయి. ఈ సామర్థ్యం తయారీదారులు నాణ్యతను రాజీ పడకుండా ఉత్పత్తి రేట్లను పెంచడానికి, మార్కెట్ డిమాండ్లను మరింత సమర్థవంతంగా తీర్చడానికి అనుమతిస్తుంది.

ఆటోమేషన్ వ్యర్థాలను తగ్గిస్తుంది మరియు శ్రమ ఖర్చులను తగ్గిస్తుంది, లాభదాయకతను పెంచుతుంది

మానవ తప్పిదాలను తగ్గించడం ద్వారా, ఆటోమేషన్ పదార్థ వ్యర్థాలను మరియు తిరిగి పనిని తగ్గిస్తుంది. ఇది పునరావృతమయ్యే పనులను క్రమబద్ధీకరించడం ద్వారా కార్మిక ఖర్చులను కూడా తగ్గిస్తుంది, కార్మికులు మరింత సంక్లిష్టమైన బాధ్యతలపై దృష్టి పెట్టడానికి వీలు కల్పిస్తుంది. పరిశ్రమ డేటా ప్రకారం, ఆటోమేషన్ మొత్తం ఉత్పత్తి ఖర్చులను 30-50% మరియు లాజిస్టిక్స్ ఖర్చులను 45% వరకు తగ్గించగలదు. ఈ పొదుపులు నేరుగా లాభదాయకతను పెంచుతాయి, ఆటోమేషన్ తయారీదారులకు విలువైన పెట్టుబడిగా మారుతుంది.

| ప్రయోజనం | మెట్రిక్/శాతం |

|---|---|

| ఖర్చు తగ్గింపు | సరఫరా గొలుసు నిర్వహణలో 15-25% |

| మొత్తం మీద 30-50% | |

| నిర్వహణ ఖర్చులలో 10-40% | |

| 15-20% HR శ్రమ సమయం ఆదా | |

| లాజిస్టిక్స్ ఖర్చులు | 45% వరకు తగ్గింపు |

| కస్టమర్ సర్వీస్ ఖర్చులు | 30-60% తగ్గుదల |

| ఖచ్చితత్వ మెరుగుదల | 60% తక్కువ మానవ తప్పిదాలు |

| నాణ్యత నియంత్రణ ఖచ్చితత్వం | 94.5-96% లోప అంచనా ఖచ్చితత్వం |

| AI తనిఖీ ఖచ్చితత్వం | మానవులకు 80-90% తో పోలిస్తే 99.9% |

స్థిరమైన ఉత్పత్తి నాణ్యత

ప్రతి మ్యూజిక్ బాక్స్ యంత్రాంగం అధిక-నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది, కస్టమర్ సంతృప్తి మరియు బ్రాండ్ ఖ్యాతిని మెరుగుపరుస్తుంది.

ప్రతి మ్యూజిక్ బాక్స్ మెకానిజం ఒకే విధమైన అధిక-నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉందని ఆటోమేషన్ నిర్ధారిస్తుంది. నాణ్యతలో స్థిరత్వం కస్టమర్ సంతృప్తిని పెంచుతుంది, ఎందుకంటే కొనుగోలుదారులు ఆశించిన విధంగా పనిచేసే నమ్మకమైన ఉత్పత్తులను అందుకుంటారు. ఈ విశ్వసనీయత బ్రాండ్ ఖ్యాతిని బలపరుస్తుంది, నింగ్బో యున్షెంగ్ మ్యూజికల్ మూవ్మెంట్ మాన్యుఫ్యాక్చరింగ్ కో., లిమిటెడ్ వంటి తయారీదారులను పరిశ్రమలో నాయకులుగా ఉంచుతుంది. ఉన్నతమైన ఉత్పత్తులను అందించడం ద్వారా, కంపెనీలు దీర్ఘకాలిక కస్టమర్ విధేయతను పెంచుకోవచ్చు మరియు మార్కెట్లో పోటీతత్వాన్ని పొందవచ్చు.

మ్యూజిక్ బాక్స్ మెకానిజం తయారీలో ఆటోమేషన్ను నడిపించే కీలక సాంకేతికతలు

మెషిన్ విజన్ సిస్టమ్స్

లోపాలను గుర్తించడానికి అధిక రిజల్యూషన్ కెమెరాలు మరియు AI-ఆధారిత చిత్ర విశ్లేషణ

నాణ్యత నియంత్రణను ఆటోమేట్ చేయడంలో యంత్ర దృష్టి వ్యవస్థలు కీలక పాత్ర పోషిస్తాయిమ్యూజిక్ బాక్స్ మెకానిజమ్స్. ఈ వ్యవస్థలు భాగాల యొక్క వివరణాత్మక చిత్రాలను సంగ్రహించడానికి అధిక-రిజల్యూషన్ కెమెరాలను ఉపయోగిస్తాయి. అధునాతన AI-ఆధారిత చిత్ర విశ్లేషణ మానవ పరిశీలన నుండి తప్పించుకునే లోపాలను గుర్తించడానికి ఈ చిత్రాలను ప్రాసెస్ చేస్తుంది. ఈ సాంకేతికత తప్పుగా అమర్చబడిన పిన్లు లేదా క్రమరహిత దువ్వెన దంతాలు వంటి సూక్ష్మ-స్థాయి లోపాలను గుర్తిస్తుంది, ప్రతి భాగం కఠినమైన నాణ్యతా ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది. యంత్ర దృష్టిని సమగ్రపరచడం ద్వారా, తయారీదారులు లోప గుర్తింపులో అసమానమైన ఖచ్చితత్వాన్ని సాధించగలరు.

కార్యాచరణను నిర్ధారించడానికి సంక్లిష్ట భాగాల తనిఖీని సులభతరం చేస్తుంది.

మ్యూజిక్ బాక్స్ మెకానిజం యొక్క సంక్లిష్టమైన రూపకల్పన కార్యాచరణను నిర్ధారించడానికి ఖచ్చితమైన తనిఖీని కోరుతుంది. పిన్ చేయబడిన సిలిండర్ మరియు దువ్వెన వంటి సంక్లిష్ట భాగాలను అసాధారణమైన ఖచ్చితత్వంతో విశ్లేషించడం ద్వారా మెషిన్ విజన్ సిస్టమ్లు ఈ ప్రాంతంలో రాణిస్తాయి. ఈ వ్యవస్థలు కొలతలు, అమరిక మరియు ఉపరితల నాణ్యతను అంచనా వేస్తాయి, ప్రతి భాగం సామరస్యంగా పనిచేస్తుందని నిర్ధారిస్తాయి. ఈ స్థాయి పరిశీలన తుది ఉత్పత్తి కావలసిన ధ్వని నాణ్యత మరియు యాంత్రిక పనితీరును అందిస్తుందని హామీ ఇస్తుంది, కస్టమర్ సంతృప్తిని పెంచుతుంది.

IoT మరియు సెన్సార్ ఇంటిగ్రేషన్

ముందస్తు లోప గుర్తింపు కోసం యాంత్రిక భాగాల నిజ-సమయ పర్యవేక్షణ

ఇంటర్నెట్ ఆఫ్ థింగ్స్ (IoT) మరియు సెన్సార్ ఇంటిగ్రేషన్ ఉత్పత్తి సమయంలో యాంత్రిక భాగాల యొక్క నిజ-సమయ పర్యవేక్షణను అనుమతిస్తుంది. తయారీ పరికరాలలో పొందుపరచబడిన సెన్సార్లు కంపనం, ఉష్ణోగ్రత మరియు అమరిక వంటి పారామితులపై డేటాను సేకరిస్తాయి. ఈ డేటా ప్రక్రియ ప్రారంభంలోనే సంభావ్య లోపాలను గుర్తించడంలో సహాయపడుతుంది, ఉత్పత్తి లైన్ ద్వారా లోపభూయిష్ట భాగాలు ముందుకు సాగకుండా నిరోధిస్తుంది. సమస్యలను వెంటనే పరిష్కరించడం ద్వారా, తయారీదారులు వ్యర్థాలను తగ్గించవచ్చు మరియు వారి మ్యూజిక్ బాక్స్ విధానాల విశ్వసనీయతను కొనసాగించవచ్చు.

తయారీ ప్రక్రియలను ఆప్టిమైజ్ చేయడానికి డేటా సేకరణ మరియు విశ్లేషణ

IoT వ్యవస్థలు లోపాలను గుర్తించడమే కాకుండా ఉత్పత్తి చక్రం అంతటా విలువైన డేటాను సేకరిస్తాయి. ఈ డేటా పరికరాల పనితీరు, పదార్థ వినియోగం మరియు ప్రక్రియ సామర్థ్యంపై అంతర్దృష్టులను అందిస్తుంది. తయారీదారులు ఈ సమాచారాన్ని విశ్లేషించి ధోరణులను గుర్తించవచ్చు, వర్క్ఫ్లోలను ఆప్టిమైజ్ చేయవచ్చు మరియు మొత్తం ఉత్పాదకతను మెరుగుపరచవచ్చు. ఉదాహరణకు, డేటా విశ్లేషణ లోపం సంభవించడంలో నమూనాలను బహిర్గతం చేయవచ్చు, ఇది లోపాలను తగ్గించడానికి కంపెనీలు తమ ప్రక్రియలను సర్దుబాటు చేసుకోవడానికి అనుమతిస్తుంది. ఈ చురుకైన విధానం నాణ్యత మరియు సామర్థ్యాన్ని రెండింటినీ పెంచుతుంది.

అసెంబ్లీ మరియు తనిఖీలో రోబోటిక్స్

సున్నితమైన మ్యూజిక్ బాక్స్ విధానాల ఖచ్చితమైన నిర్వహణ మరియు అసెంబ్లీ కోసం రోబోటిక్ చేతులు

రోబోటిక్ చేతులు మ్యూజిక్ బాక్స్ మెకానిజమ్ల అసెంబ్లీ ప్రక్రియను మార్చాయి. ఈ రోబోలు సున్నితమైన భాగాలను ఖచ్చితత్వంతో నిర్వహిస్తాయి, ఖచ్చితమైన స్థానం మరియు అమరికను నిర్ధారిస్తాయి. స్థిరమైన ఖచ్చితత్వంతో పునరావృతమయ్యే పనులను చేయగల వాటి సామర్థ్యం పెళుసైన భాగాలకు నష్టం కలిగించే ప్రమాదాన్ని తగ్గిస్తుంది. ఉదాహరణకు, రోబోటిక్ చేతులు పిన్ చేయబడిన సిలిండర్ మరియు దువ్వెనను ఖచ్చితమైన టాలరెన్స్లతో సమీకరించగలవు, సరైన ధ్వని ఉత్పత్తికి అవసరమైన సంక్లిష్ట సమతుల్యతను నిర్వహిస్తాయి.

స్థిరమైన నాణ్యతను నిర్వహించడానికి ఆటోమేటెడ్ తనిఖీ ప్రక్రియలు

అసెంబ్లీతో పాటు, ఆటోమేటెడ్ తనిఖీలో రోబోటిక్స్ కీలక పాత్ర పోషిస్తాయి. అధునాతన సెన్సార్లు మరియు కెమెరాలతో కూడిన రోబోలు లోపాల కోసం పూర్తయిన ఉత్పత్తులను తనిఖీ చేయగలవు, అన్ని యూనిట్లలో స్థిరమైన నాణ్యతను నిర్ధారిస్తాయి. ఈ ఆటోమేటెడ్ తనిఖీలు వైవిధ్యం మరియు ఆత్మాశ్రయతను తొలగిస్తాయి, ప్రతిసారీ నమ్మదగిన ఫలితాలను అందిస్తాయి. అసెంబ్లీ మరియు తనిఖీ రెండింటిలోనూ రోబోటిక్లను సమగ్రపరచడం ద్వారా, తయారీదారులు కార్యకలాపాలను క్రమబద్ధీకరించవచ్చు మరియు వారి మ్యూజిక్ బాక్స్ విధానాల నాణ్యతను పెంచుకోవచ్చు.

మ్యూజిక్ బాక్స్ మెకానిజం తయారీలో ఆటోమేషన్ను అమలు చేయడానికి దశలు

ప్రస్తుత ప్రక్రియలను మూల్యాంకనం చేయండి

మాన్యువల్ నాణ్యత నియంత్రణలో అడ్డంకులు మరియు అసమర్థతలను గుర్తించండి

ఆటోమేషన్ను అమలు చేయడంలో మొదటి దశలో ఇప్పటికే ఉన్న ప్రక్రియలను క్షుణ్ణంగా మూల్యాంకనం చేయడం జరుగుతుంది. ఉత్పత్తిని నెమ్మదింపజేసే అడ్డంకులు మరియు మాన్యువల్ నాణ్యత నియంత్రణలో అసమర్థతలను తయారీదారులు గుర్తించాలి. ఉదాహరణకు, పునరావృత తనిఖీలు లేదా తిరిగి పని చేసే చక్రాలు తరచుగా అధిక సమయం మరియు వనరులను వినియోగిస్తాయి. ఈ సమస్యలను గుర్తించడం ద్వారా, ఆటోమేషన్ ఎక్కడ ఎక్కువ ప్రభావాన్ని చూపుతుందో కంపెనీలు నిర్ణయించగలవు.

లోపాల రేట్లు మరియు మెరుగుదల కోసం ప్రాంతాలను అంచనా వేయండి

లోపాల రేట్లను విశ్లేషించడం వలన ప్రస్తుత ఉత్పత్తి పద్ధతుల నాణ్యతపై విలువైన అంతర్దృష్టులు లభిస్తాయి. లోపాలలో నమూనాలను మరియు మెరుగుదల అవసరమయ్యే ప్రాంతాలను గుర్తించడానికి తయారీదారులు చారిత్రక డేటాను సమీక్షించాలి. ఈ విశ్లేషణ ఆటోమేషన్ ప్రయత్నాలకు ప్రాధాన్యత ఇవ్వడంలో సహాయపడుతుంది, మ్యూజిక్ బాక్స్ మెకానిజంలోని సంక్లిష్ట భాగాల తనిఖీ వంటి క్లిష్టమైన సమస్యలను ముందుగా పరిష్కరించేలా చేస్తుంది.

సరైన ఆటోమేషన్ సాధనాలను ఎంచుకోండి

మ్యూజిక్ బాక్స్ మెకానిజం తయారీ యొక్క నిర్దిష్ట అవసరాలకు అనుగుణంగా సాంకేతికతలను ఎంచుకోండి.

విజయవంతమైన ఆటోమేషన్ కోసం సరైన సాధనాలను ఎంచుకోవడం చాలా ముఖ్యం. తయారీదారులు మ్యూజిక్ బాక్స్ మెకానిజం ఉత్పత్తి యొక్క ప్రత్యేక అవసరాల కోసం రూపొందించిన సాంకేతికతలపై దృష్టి పెట్టాలి. ఉదాహరణకు, మెషిన్ విజన్ సిస్టమ్లు మరియు రోబోటిక్ ఆర్మ్లు సున్నితమైన భాగాలను తనిఖీ చేయడానికి మరియు అసెంబుల్ చేయడానికి అనువైనవి. ఆటోమేషన్ ఉత్పత్తి లక్ష్యాలకు అనుగుణంగా ఉండేలా మరియు మొత్తం సామర్థ్యాన్ని పెంచేలా అనుకూలీకరించిన పరిష్కారాలు నిర్ధారిస్తాయి.

ఇప్పటికే ఉన్న వ్యవస్థలతో స్కేలబిలిటీ మరియు అనుకూలతను నిర్ధారించండి

ఆటోమేషన్ సాధనాలు ప్రస్తుత తయారీ వ్యవస్థలతో సజావుగా అనుసంధానించబడాలి. స్కేలబిలిటీ మరొక ముఖ్యమైన అంశం, ఎందుకంటే ఉత్పత్తి డిమాండ్లు కాలక్రమేణా పెరగవచ్చు. సౌకర్యవంతమైన సాంకేతికతలను ఎంచుకోవడం వలన తయారీదారులు గణనీయమైన అంతరాయాలు లేకుండా వారి ఆటోమేషన్ సామర్థ్యాలను విస్తరించుకోవచ్చు. ఈ విధానం దీర్ఘకాలిక అనుకూలత మరియు ఖర్చు-ప్రభావాన్ని నిర్ధారిస్తుంది.

సిబ్బందికి శిక్షణ ఇవ్వండి మరియు పనితీరును పర్యవేక్షించండి

ఆపరేటర్లు మరియు సాంకేతిక నిపుణులకు సమగ్ర శిక్షణ అందించడం

ఆటోమేషన్ విజయవంతంగా అమలు చేయడంలో శిక్షణ కీలక పాత్ర పోషిస్తుంది. ఆపరేటర్లు మరియు సాంకేతిక నిపుణులు ఆటోమేటెడ్ వ్యవస్థలను ఎలా సమర్థవంతంగా ఉపయోగించాలో మరియు ఎలా నిర్వహించాలో అర్థం చేసుకోవాలి. శిక్షణా కార్యక్రమాలు ట్రబుల్షూటింగ్, సిస్టమ్ క్రమాంకనం మరియు డేటా వివరణ వంటి రంగాలను కవర్ చేయాలి. బాగా శిక్షణ పొందిన శ్రామిక శక్తి డౌన్టైమ్ను తగ్గిస్తుంది మరియు సజావుగా కార్యకలాపాలను నిర్ధారిస్తుంది.

| ఆధారాల రకం | వివరణ |

|---|---|

| డేటాలో పక్షపాతం | మానవ పరస్పర చర్యలు డేటాసెట్లలో పక్షపాతాలను ప్రవేశపెట్టగలవు, జాగ్రత్తగా సమీక్షించాల్సిన అవసరం ఉంది. |

| మోడల్ సంక్లిష్టత | లోతైన అభ్యాస నమూనాల బ్లాక్-బాక్స్ స్వభావం సిబ్బంది శిక్షణ అవసరాన్ని హైలైట్ చేస్తుంది. |

| వ్యతిరేక దాడులు | మోడల్లపై వ్యతిరేక దాడులు వంటి ప్రమాదాలను తగ్గించడానికి శిక్షణ సిబ్బందిని సిద్ధం చేస్తుంది. |

గరిష్ట పనితీరు కోసం ఆటోమేటెడ్ సిస్టమ్లను నిరంతరం పర్యవేక్షించండి మరియు ఆప్టిమైజ్ చేయండి.

గరిష్ట పనితీరును నిర్వహించడానికి ఆటోమేషన్కు నిరంతర పర్యవేక్షణ అవసరం. మెషిన్ విజన్ అల్గారిథమ్లను చక్కగా ట్యూన్ చేయడం లేదా రోబోటిక్ ఆర్మ్లను రీకాలిబ్రేట్ చేయడం వంటి ఆప్టిమైజేషన్ కోసం ప్రాంతాలను గుర్తించడంలో రెగ్యులర్ సిస్టమ్ మూల్యాంకనాలు సహాయపడతాయి. చురుకైన నిర్వహణ ఆటోమేటెడ్ సిస్టమ్లు కాలక్రమేణా స్థిరమైన నాణ్యత మరియు సామర్థ్యాన్ని అందించడం కొనసాగిస్తుందని నిర్ధారిస్తుంది.

నాణ్యత నియంత్రణ పరివర్తనలను ఆటోమేట్ చేయడంమ్యూజిక్ బాక్స్ మెకానిజం తయారీఖచ్చితత్వం, సామర్థ్యం మరియు ఖర్చు-ప్రభావాన్ని నిర్ధారించడం ద్వారా.

నింగ్బో యున్షెంగ్ మ్యూజికల్ మూవ్మెంట్ మాన్యుఫ్యాక్చరింగ్ కో., లిమిటెడ్ వంటి కంపెనీలు అత్యుత్తమ ఉత్పత్తి నాణ్యతను అందించడానికి, కార్యకలాపాలను క్రమబద్ధీకరించడానికి మరియు లాభదాయకతను పెంచడానికి ఆటోమేషన్ను ఉపయోగించుకుంటాయి. ఆవిష్కరణల పట్ల వారి నిబద్ధత వారిని పరిశ్రమలో నాయకులుగా ఉంచుతుంది, విశ్వసనీయత మరియు కస్టమర్ సంతృప్తి కోసం ప్రమాణాలను నిర్దేశిస్తుంది.

పోస్ట్ సమయం: మే-23-2025

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur