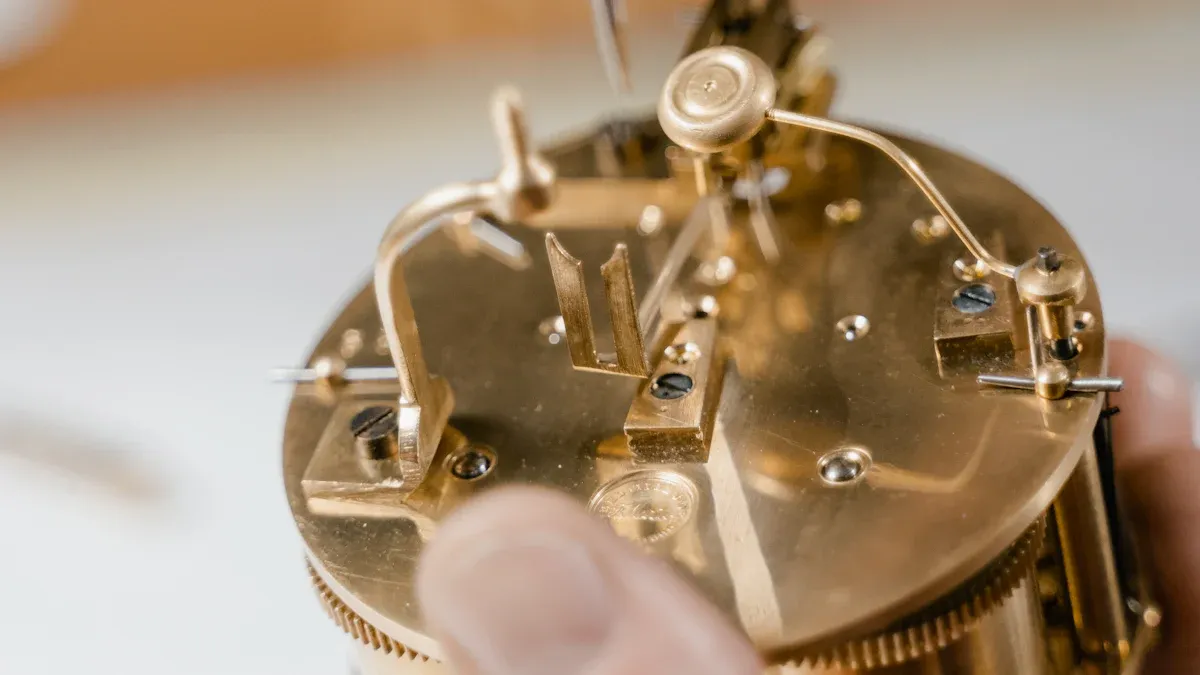

ระบบอัตโนมัติได้ปฏิวัติวิธีที่ผู้ผลิตใช้รับประกันคุณภาพในกลไกของกล่องดนตรี ความก้าวหน้าล่าสุดเน้นย้ำถึงความสามารถในการเพิ่มความแม่นยำและลดข้อผิดพลาดของมนุษย์ด้วยเทคนิคที่สร้างสรรค์:

- การพิมพ์ 3 มิติสร้างรูปทรงที่ซับซ้อนด้วยความแม่นยำที่ไม่มีใครเทียบได้, มีความสำคัญต่อส่วนประกอบที่ละเอียดอ่อนของกลไกกล่องดนตรี.

- โครงสร้างที่ได้รับการออกแบบใหม่ช่วยเพิ่มประสิทธิภาพการทำงานในส่วนสำคัญๆ เช่น กระบอกสูบและหวีที่ยึดไว้

- ตัวเลือกวัสดุ เช่น PLA และตัวเว้นระยะโลหะ ช่วยเพิ่มคุณภาพเสียงได้อย่างมากกล่องดนตรีที่กำหนดเอง.

นวัตกรรมเหล่านี้ทำให้การผลิตมีประสิทธิภาพมากขึ้น มั่นใจได้ถึงคุณภาพที่สม่ำเสมอในกล่องดนตรีเชิงกลและกลไกกล่องดนตรีสำหรับงานฝีมือ.

สิ่งสำคัญที่ต้องจดจำ

- ระบบอัตโนมัติทำกล่องดนตรีทำให้มีความแม่นยำมากขึ้น ลดข้อผิดพลาดและช่วยให้มั่นใจได้ว่าชิ้นส่วนทั้งหมดเป็นไปตามมาตรฐานสูง

- การใช้การมองเห็นของเครื่องจักรช่วยค้นหาข้อบกพร่องได้อย่างง่ายดาย โดยจะตรวจสอบชิ้นส่วนเล็กๆ เพื่อรักษาคุณภาพและประสิทธิภาพให้คงที่

- ระบบอัตโนมัติช่วยประหยัดเวลาและเงิน การตรวจสอบที่รวดเร็วยิ่งขึ้นและขยะที่น้อยลงหมายถึงการประหยัดและกำไรที่มากขึ้น

ความท้าทายในการควบคุมคุณภาพกลไกของกล่องดนตรี

ข้อจำกัดของการตรวจสอบด้วยตนเอง

ข้อผิดพลาดของมนุษย์ในการตรวจจับข้อบกพร่องในกลไกกล่องดนตรีที่ซับซ้อน

การตรวจสอบด้วยตนเองมักจะประสบปัญหาในการระบุข้อบกพร่องในส่วนประกอบที่บอบบางของกลไกกล่องดนตรี การออกแบบชิ้นส่วนที่ซับซ้อน เช่น กระบอกสูบและหวีที่ติดหมุดนั้นต้องใช้ระดับความแม่นยำที่สายตาของมนุษย์ไม่สามารถทำได้อย่างสม่ำเสมอข้อบกพร่องเล็กๆ น้อยๆ อาจส่งผลต่อประสิทธิภาพเสียงได้ทำให้คุณภาพเสียงต่ำกว่ามาตรฐาน การพึ่งพาวิธีการด้วยมือทำให้มีโอกาสเกิดข้อผิดพลาดเพิ่มขึ้น โดยเฉพาะเมื่อต้องตรวจสอบกลไกจำนวนมาก

คุณภาพไม่สม่ำเสมอเนื่องจากการตรวจสอบด้วยมือแบบอัตนัย

การตรวจสอบด้วยมือโดยคำนึงถึงความคิดเห็นส่วนตัวทำให้คุณภาพของผลิตภัณฑ์ไม่สม่ำเสมอ ผู้ตรวจสอบแต่ละรายอาจใช้มาตรฐานที่แตกต่างกัน ส่งผลให้การประเมินไม่เท่าเทียมกัน ความไม่สอดคล้องกันนี้ก่อให้เกิดความท้าทายสำหรับผู้ผลิตที่ต้องการบรรลุมาตรฐานความปลอดภัยและคุณภาพระดับสากลที่เข้มงวด ผู้ผลิตรายย่อยโดยเฉพาะมักเผชิญกับอุปสรรคเนื่องจากต้นทุนที่สูงที่เกี่ยวข้องกับการทดสอบและการปฏิบัติตามข้อกำหนดที่เข้มงวด

ผลกระทบต่อผลลัพธ์การผลิต

ต้นทุนการผลิตที่สูงขึ้นจากความไม่มีประสิทธิภาพ

ความไม่มีประสิทธิภาพในกระบวนการควบคุมคุณภาพด้วยตนเองมีส่วนทำให้เกิดต้นทุนการผลิตที่สูงขึ้นการตรวจสอบซ้ำและการทำงานซ้ำหลายครั้งทำให้เสียเวลาและทรัพยากรที่มีค่าไป ความไม่มีประสิทธิภาพเหล่านี้อาจทำให้ต้องใช้เงินเกินงบประมาณ โดยเฉพาะอย่างยิ่งสำหรับผู้ผลิตที่ผลิตกลไกกล่องดนตรีที่ซับซ้อนเป็นจำนวนมาก

ความล่าช้าในการระบุและแก้ไขข้อบกพร่องซึ่งส่งผลกระทบต่อความน่าเชื่อถือของผลิตภัณฑ์

การตรวจสอบด้วยมือมักจะไม่สามารถตรวจพบข้อบกพร่องในช่วงต้นของรอบการผลิตได้ การระบุปัญหาที่ล่าช้าอาจส่งผลต่อความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ลูกค้าคาดหวังคุณภาพที่สม่ำเสมอ และความล่าช้าในการแก้ไขข้อบกพร่องอาจส่งผลเสียต่อชื่อเสียงของแบรนด์และความไว้วางใจของลูกค้า

บันทึก:การแก้ไขปัญหาเหล่านี้ต้องใช้การนำโซลูชันอัตโนมัติมาใช้ซึ่งช่วยเพิ่มความแม่นยำ ลดต้นทุน และรับรองคุณภาพที่สม่ำเสมอในกลไกของกล่องดนตรีทั้งหมด

ประโยชน์ของการควบคุมคุณภาพแบบอัตโนมัติในการผลิตกลไกกล่องดนตรี

เพิ่มความแม่นยำและความถูกต้อง

ระบบอัตโนมัติตรวจจับข้อบกพร่องเล็กๆ น้อยๆ และรับรองว่าค่าความคลาดเคลื่อนของส่วนประกอบเป็นไปตามมาตรฐานที่เข้มงวด

ระบบอัตโนมัตินำเสนอระบบขั้นสูงที่สามารถระบุข้อบกพร่องเล็กๆ น้อยๆ ที่การตรวจสอบด้วยมือมักมองข้าม ระบบเหล่านี้ช่วยให้มั่นใจได้ว่าส่วนประกอบทุกส่วนของกลไกกล่องดนตรียึดมั่นในความคลาดเคลื่อนที่เข้มงวด รักษาสมดุลที่ซับซ้อนซึ่งจำเป็นสำหรับประสิทธิภาพที่เหมาะสมที่สุด โดยตรวจพบข้อบกพร่องได้ตั้งแต่เนิ่นๆ ผู้ผลิตสามารถป้องกันไม่ให้ชิ้นส่วนที่มีข้อบกพร่องผ่านสายการผลิตได้ ช่วยปกป้องคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

เทคโนโลยีการมองเห็นของเครื่องจักรตรวจสอบกลไกที่ซับซ้อนด้วยความแม่นยำที่ไม่มีใครเทียบได้

เทคโนโลยีการมองเห็นของเครื่องจักรปฏิวัติกระบวนการตรวจสอบด้วยการใช้กล้องความละเอียดสูงและการวิเคราะห์ภาพที่ขับเคลื่อนด้วย AI เทคโนโลยีนี้โดดเด่นในการตรวจสอบส่วนประกอบที่ซับซ้อนของกลไกกล่องดนตรี เช่น กระบอกสูบและหวีที่ติดหมุด ด้วยความแม่นยำที่ไม่มีใครเทียบได้ ซึ่งแตกต่างจากผู้ตรวจสอบที่เป็นมนุษย์ ระบบการมองเห็นของเครื่องจักรรักษาความแม่นยำที่สม่ำเสมอ ทำให้มั่นใจได้ว่าแม้แต่ข้อบกพร่องที่เล็กที่สุดก็ได้รับการระบุและแก้ไขอย่างทันท่วงที

เพิ่มประสิทธิภาพและประหยัดต้นทุน

กระบวนการตรวจสอบที่รวดเร็วยิ่งขึ้นช่วยลดเวลาในการผลิต

การควบคุมคุณภาพอัตโนมัติช่วยเร่งกระบวนการตรวจสอบได้อย่างมาก เครื่องจักรสามารถประเมินส่วนประกอบหลายชิ้นพร้อมกันได้ ช่วยลดเวลาที่จำเป็นในการตรวจสอบอย่างละเอียด ประสิทธิภาพนี้ช่วยให้ผู้ผลิตเพิ่มอัตราการผลิตได้โดยไม่กระทบต่อคุณภาพ ตอบสนองความต้องการของตลาดได้อย่างมีประสิทธิภาพมากขึ้น

ระบบอัตโนมัติช่วยลดขยะและต้นทุนแรงงาน เพิ่มผลกำไร

การลดข้อผิดพลาดของมนุษย์ทำให้ระบบอัตโนมัติช่วยลดการสูญเสียวัสดุและการทำงานซ้ำๆ นอกจากนี้ ยังช่วยลดต้นทุนแรงงานด้วยการปรับกระบวนการทำงานซ้ำๆ ให้มีประสิทธิภาพมากขึ้น ทำให้พนักงานสามารถมุ่งเน้นไปที่ความรับผิดชอบที่ซับซ้อนมากขึ้นได้ จากข้อมูลของอุตสาหกรรม พบว่าระบบอัตโนมัติสามารถลดต้นทุนการผลิตโดยรวมได้ 30-50% และลดต้นทุนด้านโลจิสติกส์ได้มากถึง 45% การประหยัดดังกล่าวช่วยเพิ่มผลกำไรโดยตรง ทำให้ระบบอัตโนมัติเป็นการลงทุนที่มีค่าสำหรับผู้ผลิต

| ผลประโยชน์ | หน่วยเมตริก/เปอร์เซ็นต์ |

|---|---|

| การลดต้นทุน | 15-25% ในการจัดการห่วงโซ่อุปทาน |

| 30-50% โดยรวม | |

| ค่าใช้จ่ายในการบำรุงรักษา 10-40% | |

| ประหยัดเวลาแรงงานฝ่ายทรัพยากรบุคคลได้ 15-20% | |

| ต้นทุนด้านโลจิสติกส์ | ลดสูงสุดถึง 45% |

| ต้นทุนการบริการลูกค้า | ลดลง 30-60% |

| การปรับปรุงความแม่นยำ | ข้อผิดพลาดของมนุษย์ลดลง 60% |

| ความแม่นยำในการควบคุมคุณภาพ | ความแม่นยำในการคาดการณ์ข้อบกพร่อง 94.5-96% |

| ความแม่นยำในการตรวจสอบด้วย AI | 99.9% เทียบกับ 80-90% ในมนุษย์ |

คุณภาพสินค้าสม่ำเสมอ

รับประกันว่ากลไกของกล่องดนตรีทุกชิ้นจะตรงตามมาตรฐานคุณภาพสูง ช่วยเพิ่มความพึงพอใจของลูกค้าและชื่อเสียงของแบรนด์

ระบบอัตโนมัติช่วยให้กลไกของกล่องดนตรีทุกชิ้นตรงตามมาตรฐานคุณภาพสูงเดียวกัน ความสม่ำเสมอของคุณภาพช่วยเพิ่มความพึงพอใจของลูกค้า เนื่องจากผู้ซื้อจะได้รับผลิตภัณฑ์ที่เชื่อถือได้ซึ่งมีประสิทธิภาพตามที่คาดหวัง ความน่าเชื่อถือนี้ช่วยเสริมสร้างชื่อเสียงของแบรนด์ ทำให้ผู้ผลิตเช่น Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. เป็นผู้นำในอุตสาหกรรม ด้วยการส่งมอบผลิตภัณฑ์คุณภาพเยี่ยม บริษัทต่างๆ สามารถสร้างความภักดีของลูกค้าในระยะยาวและได้รับความได้เปรียบทางการแข่งขันในตลาด

เทคโนโลยีสำคัญที่ขับเคลื่อนระบบอัตโนมัติในการผลิตกลไกของกล่องดนตรี

ระบบการมองเห็นด้วยเครื่องจักร

กล้องความละเอียดสูงและการวิเคราะห์ภาพที่ขับเคลื่อนด้วย AI เพื่อการตรวจจับข้อบกพร่อง

ระบบการมองเห็นของเครื่องจักรมีบทบาทสำคัญในการควบคุมคุณภาพอัตโนมัติกลไกของกล่องดนตรีระบบเหล่านี้ใช้กล้องความละเอียดสูงเพื่อจับภาพรายละเอียดของส่วนประกอบต่างๆ จากนั้นการวิเคราะห์ภาพด้วย AI ขั้นสูงจะประมวลผลภาพเหล่านี้เพื่อตรวจจับข้อบกพร่องที่อาจหลุดรอดการสังเกตของมนุษย์ เทคโนโลยีนี้จะระบุข้อบกพร่องในระดับจุลภาค เช่น หมุดที่เรียงไม่ตรงหรือซี่หวีที่ไม่สม่ำเสมอ เพื่อให้แน่ใจว่าชิ้นส่วนทุกชิ้นตรงตามมาตรฐานคุณภาพที่เข้มงวด ด้วยการผสานรวมระบบการมองเห็นของเครื่องจักร ผู้ผลิตจึงสามารถบรรลุความแม่นยำที่ไม่มีใครเทียบได้ในการตรวจจับข้อบกพร่อง

อำนวยความสะดวกในการตรวจสอบส่วนประกอบที่ซับซ้อนเพื่อให้มั่นใจถึงการใช้งาน

การออกแบบที่ซับซ้อนของกลไกกล่องดนตรีต้องการการตรวจสอบที่แม่นยำเพื่อให้แน่ใจว่าใช้งานได้ ระบบการมองเห็นของเครื่องจักรมีความโดดเด่นในด้านนี้โดยวิเคราะห์ส่วนประกอบที่ซับซ้อน เช่น กระบอกสูบและหวีที่มีหมุดด้วยความแม่นยำที่เหนือชั้น ระบบเหล่านี้ประเมินขนาด การจัดตำแหน่ง และคุณภาพพื้นผิว เพื่อให้แน่ใจว่าแต่ละส่วนทำงานอย่างสอดประสานกัน การตรวจสอบในระดับนี้รับประกันว่าผลิตภัณฑ์ขั้นสุดท้ายจะให้คุณภาพเสียงและประสิทธิภาพเชิงกลตามที่ต้องการ ช่วยเพิ่มความพึงพอใจของลูกค้า

การรวม IoT และเซ็นเซอร์

การตรวจสอบส่วนประกอบเชิงกลแบบเรียลไทม์เพื่อการตรวจจับข้อบกพร่องในระยะเริ่มต้น

อินเทอร์เน็ตของสรรพสิ่ง (IoT) และการรวมเซ็นเซอร์ช่วยให้สามารถตรวจสอบส่วนประกอบทางกลได้แบบเรียลไทม์ระหว่างการผลิต เซ็นเซอร์ที่ฝังอยู่ในอุปกรณ์การผลิตจะรวบรวมข้อมูลเกี่ยวกับพารามิเตอร์ต่างๆ เช่น การสั่นสะเทือน อุณหภูมิ และการจัดตำแหน่ง ข้อมูลนี้ช่วยระบุข้อบกพร่องที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ในกระบวนการ ป้องกันไม่ให้ส่วนประกอบที่มีข้อบกพร่องเคลื่อนตัวผ่านสายการผลิต ผู้ผลิตสามารถลดของเสียและรักษาความน่าเชื่อถือของกลไกกล่องดนตรีได้ โดยการแก้ไขปัญหาอย่างทันท่วงที

การรวบรวมและวิเคราะห์ข้อมูลเพื่อเพิ่มประสิทธิภาพกระบวนการผลิต

ระบบ IoT ไม่เพียงแต่ตรวจจับข้อบกพร่อง แต่ยังรวบรวมข้อมูลอันมีค่าตลอดรอบการผลิตอีกด้วย ข้อมูลนี้ให้ข้อมูลเชิงลึกเกี่ยวกับประสิทธิภาพของอุปกรณ์ การใช้วัสดุ และประสิทธิภาพของกระบวนการ ผู้ผลิตสามารถวิเคราะห์ข้อมูลนี้เพื่อระบุแนวโน้ม เพิ่มประสิทธิภาพเวิร์กโฟลว์ และปรับปรุงประสิทธิภาพโดยรวม ตัวอย่างเช่น การวิเคราะห์ข้อมูลอาจเผยให้เห็นรูปแบบในการเกิดข้อบกพร่อง ช่วยให้บริษัทต่างๆ สามารถปรับกระบวนการของตนเพื่อลดข้อผิดพลาด แนวทางเชิงรุกนี้ช่วยเพิ่มทั้งคุณภาพและประสิทธิภาพ

หุ่นยนต์ในงานประกอบและการตรวจสอบ

แขนหุ่นยนต์สำหรับการจัดการและการประกอบกลไกกล่องดนตรีอันละเอียดอ่อนอย่างแม่นยำ

แขนหุ่นยนต์ได้เปลี่ยนโฉมกระบวนการประกอบกลไกของกล่องดนตรี หุ่นยนต์เหล่านี้จัดการกับส่วนประกอบที่บอบบางด้วยความแม่นยำ ทำให้วางและจัดตำแหน่งได้ถูกต้อง ความสามารถในการทำงานซ้ำๆ ด้วยความแม่นยำที่สม่ำเสมอช่วยลดความเสี่ยงต่อความเสียหายของชิ้นส่วนที่บอบบางได้ ตัวอย่างเช่น แขนหุ่นยนต์สามารถประกอบกระบอกสูบและหวีที่ยึดด้วยหมุดได้ด้วยความคลาดเคลื่อนที่แม่นยำ ช่วยรักษาสมดุลที่ซับซ้อนซึ่งจำเป็นสำหรับการผลิตเสียงที่เหมาะสมที่สุด

กระบวนการตรวจสอบอัตโนมัติเพื่อรักษาคุณภาพที่สม่ำเสมอ

นอกจากการประกอบแล้ว หุ่นยนต์ยังมีบทบาทสำคัญในการตรวจสอบอัตโนมัติ หุ่นยนต์ที่ติดตั้งเซ็นเซอร์และกล้องขั้นสูงสามารถตรวจสอบผลิตภัณฑ์สำเร็จรูปเพื่อหาข้อบกพร่อง ทำให้มั่นใจได้ว่าคุณภาพจะสม่ำเสมอในทุกหน่วย การตรวจสอบอัตโนมัติเหล่านี้ช่วยขจัดความแปรปรวนและความคิดเห็นส่วนตัว ทำให้ได้ผลลัพธ์ที่เชื่อถือได้ทุกครั้ง ด้วยการผสานหุ่นยนต์เข้ากับทั้งการประกอบและการตรวจสอบ ผู้ผลิตจึงสามารถปรับกระบวนการทำงานให้คล่องตัวขึ้นและปรับปรุงคุณภาพของกลไกกล่องดนตรีได้

ขั้นตอนการนำระบบอัตโนมัติมาใช้ในการผลิตกลไกกล่องดนตรี

ประเมินกระบวนการปัจจุบัน

ระบุคอขวดและความไม่มีประสิทธิภาพในการควบคุมคุณภาพด้วยตนเอง

ขั้นตอนแรกในการนำระบบอัตโนมัติมาใช้เกี่ยวข้องกับการประเมินกระบวนการที่มีอยู่โดยละเอียด ผู้ผลิตควรระบุคอขวดที่ทำให้การผลิตช้าลงและความไม่มีประสิทธิภาพในการควบคุมคุณภาพด้วยมือ ตัวอย่างเช่น การตรวจสอบซ้ำหรือรอบการทำงานซ้ำมักจะใช้เวลาและทรัพยากรมากเกินไป เมื่อระบุปัญหาเหล่านี้ได้แล้ว บริษัทต่างๆ จะสามารถระบุได้ว่าระบบอัตโนมัติจะส่งผลกระทบสูงสุดในส่วนใด

ประเมินอัตราข้อบกพร่องและพื้นที่สำหรับการปรับปรุง

การวิเคราะห์อัตราข้อบกพร่องช่วยให้เข้าใจถึงคุณภาพของวิธีการผลิตในปัจจุบันได้อย่างล้ำลึก ผู้ผลิตควรตรวจสอบข้อมูลในอดีตเพื่อระบุรูปแบบของข้อบกพร่องและพื้นที่ที่ต้องปรับปรุง การวิเคราะห์นี้ช่วยกำหนดลำดับความสำคัญของความพยายามด้านระบบอัตโนมัติ เพื่อให้แน่ใจว่าจุดบกพร่องที่สำคัญ เช่น การตรวจสอบส่วนประกอบที่ซับซ้อนในกลไกของกล่องดนตรี ได้รับการแก้ไขก่อน

เลือกเครื่องมืออัตโนมัติที่เหมาะสม

เลือกเทคโนโลยีที่เหมาะกับความต้องการเฉพาะของการผลิตกลไกกล่องดนตรี

การเลือกเครื่องมือที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการทำงานอัตโนมัติที่ประสบความสำเร็จ ผู้ผลิตควรเน้นที่เทคโนโลยีที่ออกแบบมาเพื่อตอบสนองความต้องการเฉพาะของการผลิตกลไกกล่องดนตรี ตัวอย่างเช่น ระบบการมองเห็นของเครื่องจักรและแขนหุ่นยนต์เหมาะอย่างยิ่งสำหรับการตรวจสอบและประกอบชิ้นส่วนที่บอบบาง โซลูชันที่ปรับแต่งได้ช่วยให้มั่นใจได้ว่าการทำงานอัตโนมัติสอดคล้องกับเป้าหมายการผลิตและเพิ่มประสิทธิภาพโดยรวม

รับรองความสามารถในการปรับขนาดและความเข้ากันได้กับระบบที่มีอยู่

เครื่องมืออัตโนมัติต้องบูรณาการกับระบบการผลิตปัจจุบันได้อย่างราบรื่น ความสามารถในการปรับขนาดเป็นปัจจัยสำคัญอีกประการหนึ่ง เนื่องจากความต้องการในการผลิตอาจเพิ่มขึ้นตามกาลเวลา การเลือกใช้เทคโนโลยีที่ยืดหยุ่นช่วยให้ผู้ผลิตสามารถขยายขีดความสามารถของระบบอัตโนมัติได้โดยไม่เกิดการหยุดชะงักที่สำคัญ แนวทางนี้ช่วยให้สามารถปรับตัวได้ในระยะยาวและคุ้มทุน

ฝึกอบรมพนักงานและติดตามผลการปฏิบัติงาน

จัดให้มีการฝึกอบรมที่ครอบคลุมสำหรับผู้ปฏิบัติงานและช่างเทคนิค

การฝึกอบรมมีบทบาทสำคัญในการนำระบบอัตโนมัติมาใช้ให้ประสบความสำเร็จ ผู้ปฏิบัติงานและช่างเทคนิคต้องเข้าใจวิธีใช้และบำรุงรักษาระบบอัตโนมัติอย่างมีประสิทธิภาพ โปรแกรมการฝึกอบรมควรครอบคลุมถึงด้านต่างๆ เช่น การแก้ไขปัญหา การปรับเทียบระบบ และการตีความข้อมูล พนักงานที่ได้รับการฝึกอบรมมาอย่างดีจะช่วยลดระยะเวลาหยุดทำงานและทำให้การดำเนินงานราบรื่น

| ประเภทหลักฐาน | คำอธิบาย |

|---|---|

| อคติในข้อมูล | การโต้ตอบระหว่างมนุษย์สามารถทำให้เกิดอคติในชุดข้อมูลได้จำเป็นต้องมีการตรวจสอบอย่างรอบคอบ |

| ความซับซ้อนของแบบจำลอง | ลักษณะกล่องดำของโมเดลการเรียนรู้เชิงลึกเน้นย้ำถึงความจำเป็นในการฝึกอบรมพนักงาน |

| การโจมตีเชิงต่อต้าน | การฝึกอบรมเตรียมความพร้อมพนักงานเพื่อลดความเสี่ยง เช่น การโจมตีเชิงต่อต้านต่อโมเดล |

ตรวจสอบและเพิ่มประสิทธิภาพระบบอัตโนมัติอย่างต่อเนื่องเพื่อประสิทธิภาพสูงสุด

ระบบอัตโนมัติต้องมีการตรวจสอบอย่างต่อเนื่องเพื่อรักษาประสิทธิภาพสูงสุด การประเมินระบบเป็นประจำจะช่วยระบุพื้นที่สำหรับการปรับให้เหมาะสม เช่น การปรับแต่งอัลกอริทึมการมองเห็นของเครื่องจักรหรือการปรับเทียบแขนหุ่นยนต์ใหม่ การบำรุงรักษาเชิงรุกช่วยให้มั่นใจได้ว่าระบบอัตโนมัติจะส่งมอบคุณภาพและประสิทธิภาพที่สม่ำเสมอตลอดเวลา

การแปลงการควบคุมคุณภาพแบบอัตโนมัติการผลิตกลไกกล่องดนตรีโดยมั่นใจถึงความแม่นยำ ประสิทธิภาพ และความคุ้มต้นทุน

บริษัทต่างๆ เช่น Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. ใช้ระบบอัตโนมัติเพื่อส่งมอบผลิตภัณฑ์คุณภาพเยี่ยม เพิ่มประสิทธิภาพการทำงาน และเพิ่มผลกำไรสูงสุด ความมุ่งมั่นในการสร้างสรรค์นวัตกรรมทำให้บริษัทเป็นผู้นำในอุตสาหกรรม โดยกำหนดมาตรฐานด้านความน่าเชื่อถือและความพึงพอใจของลูกค้า

เวลาโพสต์ : 23 พ.ค. 2568

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur