Automatyzacja zrewolucjonizowała sposób, w jaki producenci zapewniają jakość mechanizmów pozytywek. Ostatnie postępy podkreślają jej zdolność do zwiększania precyzji i redukcji błędów ludzkich poprzez innowacyjne techniki:

- Druk 3D pozwala tworzyć skomplikowane kształty z niezrównaną dokładnością, niezbędne dla delikatnych składnikówmechanizm pozytywki.

- Przeprojektowane konstrukcje poprawiają wydajność krytycznych części, takich jak cylinder z kołkami i grzebień.

- Wybór materiałów, takich jak PLA i metalowe przekładki, znacząco poprawia jakość dźwiękupudełka muzyczne na zamówienie.

Te innowacje zwiększają wydajność produkcji, zapewniając stałą jakość w przypadku mechanicznych pudełek muzycznych iruchy pozytywki do rękodzieła.

Najważniejsze wnioski

- Automatyzacja tworzy pozytywkęczyniąc bardziej dokładnym. Zmniejsza liczbę błędów i zapewnia, że wszystkie części spełniają wysokie standardy.

- Korzystanie z wizji maszynowejpomaga łatwo znaleźć wady. Sprawdza drobne części, aby utrzymać stałą jakość i wydajność.

- Automatyzacja oszczędza czas i pieniądze. Szybsze kontrole i mniej odpadów oznaczają duże oszczędności i większy zysk.

Wyzwania w kontroli jakości mechanizmów pozytywek

Ograniczenia inspekcji ręcznych

Błąd ludzki w wykrywaniu usterek w skomplikowanych mechanizmach pozytywek

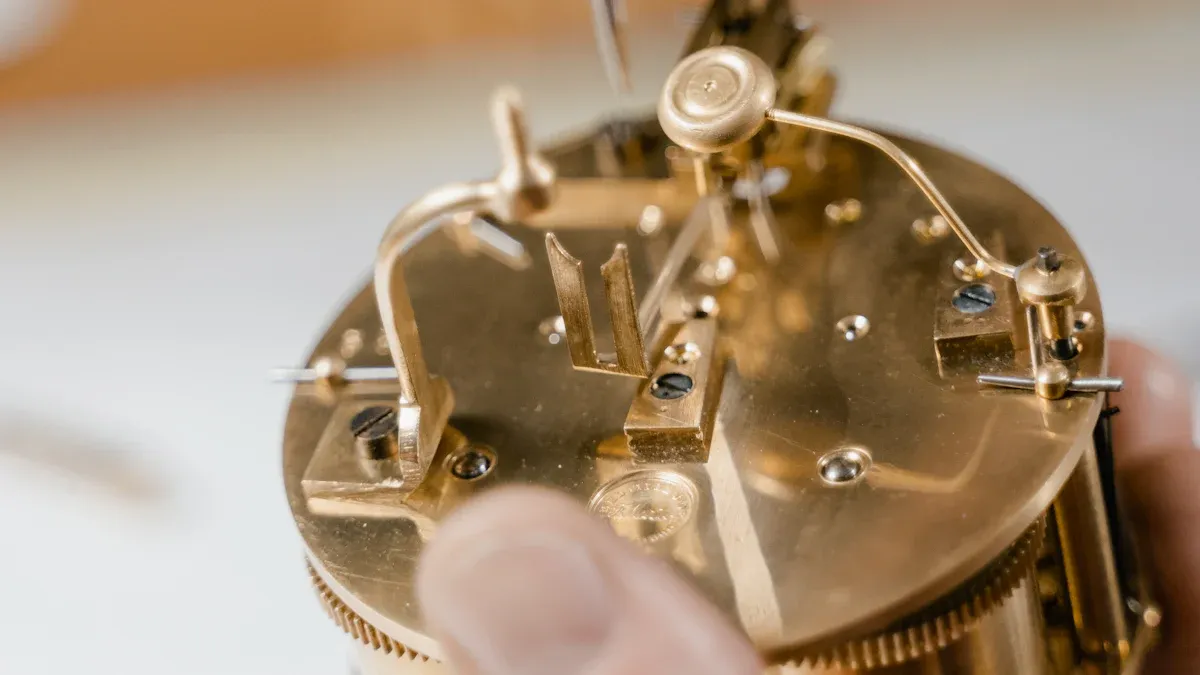

Kontrole ręczneczęsto mają trudności z identyfikacją defektów w delikatnych elementach mechanizmu pozytywki. Skomplikowana konstrukcja części, takich jak cylinder z kołkami i grzebień, wymaga poziomu precyzji, którego ludzkie oko nie jest w stanie stale osiągnąć. Nawetdrobne niedoskonałości mogą zakłócić parametry akustyczne, co prowadzi do niskiej jakości dźwięku. To poleganie na metodach ręcznych zwiększa prawdopodobieństwo błędów, zwłaszcza podczas inspekcji dużych ilości mechanizmów.

Niespójna jakość z powodu subiektywnych kontroli ręcznych

Subiektywność w ręcznych inspekcjach powoduje niespójności w jakości produktu. Różni inspektorzy mogą stosować różne standardy, co skutkuje nierównymi ocenami. Ta niespójność stanowi wyzwanie dla producentów, którzy chcą spełniać surowe międzynarodowe standardy bezpieczeństwa i jakości. W szczególności mniejsi producenci napotykają bariery z powodu wysokich kosztów związanych z rygorystycznymi testami i zgodnością.

Wpływ na wyniki produkcyjne

Wyższe koszty produkcji wynikające z nieefektywności

Nieefektywność procesów ręcznej kontroli jakości przyczynia się do:wyższe koszty produkcji. Powtarzające się inspekcje i cykle przeróbek pochłaniają cenny czas i zasoby. Te nieefektywności mogą nadwyrężyć budżety, zwłaszcza w przypadku producentów produkujących skomplikowane mechanizmy pozytywek na dużą skalę.

Opóźnienia w identyfikowaniu i usuwaniu usterek, wpływające na niezawodność produktu

Ręczne inspekcje często nie wykrywają wad na wczesnym etapie cyklu produkcyjnego. Opóźniona identyfikacja problemów może zagrozić niezawodności produktu końcowego. Klienci oczekują stałej jakości, a opóźnienia w usuwaniu wad mogą zaszkodzić reputacji marki i zaufaniu klientów.

Notatka:Aby sprostać tym wyzwaniom, konieczne jest wdrożenie zautomatyzowanych rozwiązań, które zwiększą precyzję, obniżą koszty i zagwarantują spójną jakość wszystkich mechanizmów pozytywek.

Korzyści z automatyzacji kontroli jakości w produkcji mechanizmów pudełek muzycznych

Zwiększona precyzja i dokładność

Zautomatyzowane systemy wykrywają mikrowady i zapewniają zgodność tolerancji komponentów z rygorystycznymi normami

Automatyzacja wprowadza zaawansowane systemy zdolne do identyfikacji mikro-defektów, które często są pomijane podczas ręcznych inspekcji. Systemy te zapewniają, że każdy komponentmechanizm pozytywkiprzestrzega ścisłych tolerancji, utrzymując skomplikowaną równowagę wymaganą dla optymalnej wydajności. Wykrywając wady na wczesnym etapie, producenci mogą zapobiec przechodzeniu wadliwych części przez linię produkcyjną, chroniąc jakość produktu końcowego.

Technologia widzenia maszynowego umożliwia inspekcję skomplikowanych mechanizmów z niezrównaną precyzją

Technologia wizji maszynowej rewolucjonizuje proces inspekcji, wykorzystując kamery o wysokiej rozdzielczości i analizę obrazu opartą na sztucznej inteligencji. Technologia ta doskonale sprawdza się w badaniu skomplikowanych komponentów mechanizmu pozytywki, takich jak cylinder z kołkami i grzebień, z niezrównaną precyzją. W przeciwieństwie do ludzkich inspektorów systemy wizji maszynowej utrzymują stałą dokładność, zapewniając, że nawet najmniejsze niedoskonałości są identyfikowane i usuwane szybko.

Większa wydajność i oszczędności kosztów

Szybsze procesy kontroli skracają czas produkcji

Zautomatyzowana kontrola jakości znacznie przyspiesza procesy inspekcji. Maszyny mogą oceniać wiele komponentów jednocześnie, co skraca czas potrzebny na dokładne inspekcje. Ta wydajność pozwala producentom zwiększyć tempo produkcji bez uszczerbku dla jakości, skuteczniej spełniając wymagania rynku.

Automatyzacja minimalizuje ilość odpadów i obniża koszty pracy, zwiększając rentowność

Dzięki redukcji błędów ludzkich automatyzacja minimalizuje marnotrawstwo materiałów i przeróbki. Obniża również koszty pracy poprzez usprawnienie powtarzalnych zadań, umożliwiając pracownikom skupienie się na bardziej złożonych obowiązkach. Według danych branżowych automatyzacja może obniżyć ogólne koszty produkcji o 30-50%, a koszty logistyki nawet o 45%. Te oszczędności bezpośrednio zwiększają rentowność, co sprawia, że automatyzacja jest cenną inwestycją dla producentów.

| Korzyść | Metryka/Procent |

|---|---|

| Redukcja kosztów | 15-25% w zarządzaniu łańcuchem dostaw |

| 30-50% ogółem | |

| 10-40% kosztów utrzymania | |

| Oszczędność czasu pracy działu HR o 15-20% | |

| Koszty logistyki | Do 45% zniżki |

| Koszty obsługi klienta | 30-60% spadek |

| Poprawa dokładności | O 60% mniej błędów ludzkich |

| Dokładność kontroli jakości | Dokładność przewidywania defektów 94,5-96% |

| Dokładność inspekcji AI | 99,9% w porównaniu do 80-90% u ludzi |

Stała jakość produktu

Zapewnia, że każdy mechanizm pozytywki spełnia wysokie standardy jakości, zwiększając zadowolenie klientów i reputację marki

Automatyzacja zapewnia, że każdy mechanizm pozytywki spełnia te same wysokie standardy jakości. Spójność jakości zwiększa zadowolenie klienta, ponieważ kupujący otrzymują niezawodne produkty, które działają zgodnie z oczekiwaniami. Ta niezawodność wzmacnia reputację marki, pozycjonując producentów takich jak Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. jako liderów w branży. Dostarczając doskonałe produkty, firmy mogą budować długoterminową lojalność klientów i zdobywać przewagę konkurencyjną na rynku.

Kluczowe technologie napędzające automatyzację w produkcji mechanizmów pozytywek

Systemy wizyjne maszynowe

Kamery o wysokiej rozdzielczości i analiza obrazu oparta na sztucznej inteligencji do wykrywania defektów

Systemy wizyjne odgrywają kluczową rolę w automatyzacji kontroli jakościmechanizmy pozytywki. Te systemy wykorzystują kamery o wysokiej rozdzielczości do rejestrowania szczegółowych obrazów komponentów. Zaawansowana analiza obrazu oparta na sztucznej inteligencji przetwarza następnie te obrazy w celu wykrycia defektów, które mogłyby umknąć ludzkiej obserwacji. Ta technologia identyfikuje niedoskonałości na poziomie mikro, takie jak źle ustawione kołki lub nieregularne zęby grzebienia, zapewniając, że każda część spełnia surowe standardy jakości. Dzięki integracji wizji maszynowej producenci mogą osiągnąć niezrównaną dokładność wykrywania defektów.

Ułatwia kontrolę skomplikowanych komponentów w celu zapewnienia ich funkcjonalności

Skomplikowana konstrukcja mechanizmu pozytywki wymaga precyzyjnej inspekcji w celu zapewnienia funkcjonalności. Systemy wizji maszynowej wyróżniają się w tej dziedzinie, analizując złożone komponenty, takie jak cylinder z kołkami i grzebień, z wyjątkową precyzją. Systemy te oceniają wymiary, wyrównanie i jakość powierzchni, zapewniając, że każda część działa harmonijnie. Ten poziom kontroli gwarantuje, że produkt końcowy zapewnia pożądaną jakość dźwięku i wydajność mechaniczną, zwiększając zadowolenie klienta.

IoT i integracja czujników

Monitorowanie podzespołów mechanicznych w czasie rzeczywistym w celu wczesnego wykrywania usterek

Internet rzeczy (IoT) i integracja czujników umożliwiają monitorowanie w czasie rzeczywistym komponentów mechanicznych podczas produkcji. Czujniki osadzone w sprzęcie produkcyjnym zbierają dane o parametrach, takich jak wibracje, temperatura i wyrównanie. Dane te pomagają wcześnie identyfikować potencjalne wady, zapobiegając przemieszczaniu się wadliwych komponentów przez linię produkcyjną. Dzięki szybkiemu rozwiązywaniu problemów producenci mogą zmniejszyć ilość odpadów i utrzymać niezawodność mechanizmów swoich pozytywek.

Zbieranie i analiza danych w celu optymalizacji procesów produkcyjnych

Systemy IoT nie tylko wykrywają wady, ale także zbierają cenne dane w całym cyklu produkcyjnym. Dane te dostarczają informacji na temat wydajności sprzętu, wykorzystania materiałów i efektywności procesu. Producenci mogą analizować te informacje, aby identyfikować trendy, optymalizować przepływy pracy i poprawiać ogólną produktywność. Na przykład analiza danych może ujawnić wzorce występowania wad, umożliwiając firmom dostosowanie procesów w celu zminimalizowania błędów. To proaktywne podejście zwiększa zarówno jakość, jak i wydajność.

Robotyka w montażu i kontroli

Ramiona robotyczne do precyzyjnej obsługi i montażu delikatnych mechanizmów pozytywek

Ramiona robotyczne przekształciły proces montażu mechanizmów pozytywek. Te roboty obsługują delikatne komponenty z precyzją, zapewniając dokładne rozmieszczenie i wyrównanie. Ich zdolność do wykonywania powtarzalnych zadań z niezmienną dokładnością zmniejsza ryzyko uszkodzenia delikatnych części. Na przykład ramiona robotyczne mogą montować cylinder z kołkami i grzebień z dokładnymi tolerancjami, utrzymując skomplikowaną równowagę wymaganą do optymalnej produkcji dźwięku.

Zautomatyzowane procesy kontroli w celu utrzymania stałej jakości

Oprócz montażu, robotyka odgrywa kluczową rolę w automatycznej inspekcji. Roboty wyposażone w zaawansowane czujniki i kamery mogą sprawdzać gotowe produkty pod kątem wad, zapewniając spójną jakość we wszystkich jednostkach. Te automatyczne inspekcje eliminują zmienność i subiektywność, zapewniając niezawodne wyniki za każdym razem. Poprzez integrację robotyki zarówno z montażem, jak i inspekcją, producenci mogą usprawnić operacje i poprawić jakość swoich mechanizmów pozytywek.

Kroki wdrażania automatyzacji w produkcji mechanizmów pudełek muzycznych

Oceń bieżące procesy

Identyfikuj wąskie gardła i nieefektywności w ręcznej kontroli jakości

Pierwszy krok w implementacji automatyzacji obejmuje dokładną ocenę istniejących procesów. Producenci powinni zidentyfikować wąskie gardła, które spowalniają produkcję i nieefektywności w ręcznej kontroli jakości. Na przykład powtarzające się inspekcje lub cykle przeróbek często pochłaniają nadmierną ilość czasu i zasobów. Poprzez wskazanie tych problemów firmy mogą określić, gdzie automatyzacja będzie miała największy wpływ.

Oceń wskaźniki defektów i obszary wymagające poprawy

Analiza wskaźników defektów dostarcza cennych informacji na temat jakości obecnych metod produkcji. Producenci powinni przejrzeć dane historyczne, aby zidentyfikować wzorce defektów i obszary wymagające poprawy. Ta analiza pomaga ustalić priorytety działań automatyzacyjnych, zapewniając, że krytyczne punkty zapalne, takie jak kontrola skomplikowanych komponentów w mechanizmie pozytywki, zostaną uwzględnione w pierwszej kolejności.

Wybierz odpowiednie narzędzia automatyzacji

Wybierz technologie dostosowane do konkretnych potrzeb produkcji mechanizmów pozytywek

Wybór odpowiednich narzędzi jest kluczowy dla udanej automatyzacji. Producenci powinni skupić się na technologiach zaprojektowanych dla wyjątkowych wymagań produkcji mechanizmów pozytywek. Na przykład systemy wizji maszynowej i ramiona robotyczne są idealne do inspekcji i montażu delikatnych komponentów. Dostosowane rozwiązania zapewniają, że automatyzacja jest zgodna z celami produkcyjnymi i zwiększa ogólną wydajność.

Zapewnij skalowalność i kompatybilność z istniejącymi systemami

Narzędzia automatyzacji muszą bezproblemowo integrować się z obecnymi systemami produkcyjnymi. Skalowalność jest kolejnym kluczowym czynnikiem, ponieważ wymagania produkcyjne mogą wzrastać z czasem. Wybór elastycznych technologii pozwala producentom rozszerzać swoje możliwości automatyzacji bez znaczących zakłóceń. Takie podejście zapewnia długoterminową adaptowalność i opłacalność.

Szkolenie personelu i monitorowanie wydajności

Zapewnij kompleksowe szkolenie dla operatorów i techników

Szkolenie odgrywa kluczową rolę w pomyślnym wdrożeniu automatyzacji. Operatorzy i technicy muszą zrozumieć, jak skutecznie używać i konserwować zautomatyzowane systemy. Programy szkoleniowe powinny obejmować takie obszary, jak rozwiązywanie problemów, kalibracja systemu i interpretacja danych. Dobrze wyszkolona siła robocza minimalizuje przestoje i zapewnia płynne działanie.

| Typ dowodu | Opis |

|---|---|

| Błąd w danych | Interakcje międzyludzkie mogą wprowadzać błędy do zestawów danych, co wymaga dokładnego przeglądu. |

| Złożoność modelu | Czarna skrzynka, z której słyną modele głębokiego uczenia, podkreśla potrzebę szkolenia personelu. |

| Ataki wrogie | Szkolenia przygotowują personel do łagodzenia ryzyka, np. ataków wrogich na modele. |

Ciągłe monitorowanie i optymalizacja zautomatyzowanych systemów w celu uzyskania maksymalnej wydajności

Automatyzacja wymaga ciągłego monitorowania w celu utrzymania szczytowej wydajności. Regularne oceny systemu pomagają zidentyfikować obszary optymalizacji, takie jak dostrajanie algorytmów wizji maszynowej lub ponowna kalibracja ramion robotycznych. Proaktywna konserwacja zapewnia, że zautomatyzowane systemy będą nadal zapewniać stałą jakość i wydajność w czasie.

Automatyzacja kontroli jakości zmieniaprodukcja mechanizmów do pudełek muzycznychzapewniając precyzję, wydajność i opłacalność.

Firmy takie jak Ningbo Yunsheng Musical Movement Manufacturing Co., Ltd. wykorzystują automatyzację, aby dostarczać produkty o najwyższej jakości, usprawniać operacje i maksymalizować rentowność. Ich zaangażowanie w innowacje pozycjonuje je jako liderów w branży, wyznaczając standardy niezawodności i zadowolenia klientów.

Czas publikacji: 23-05-2025

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur